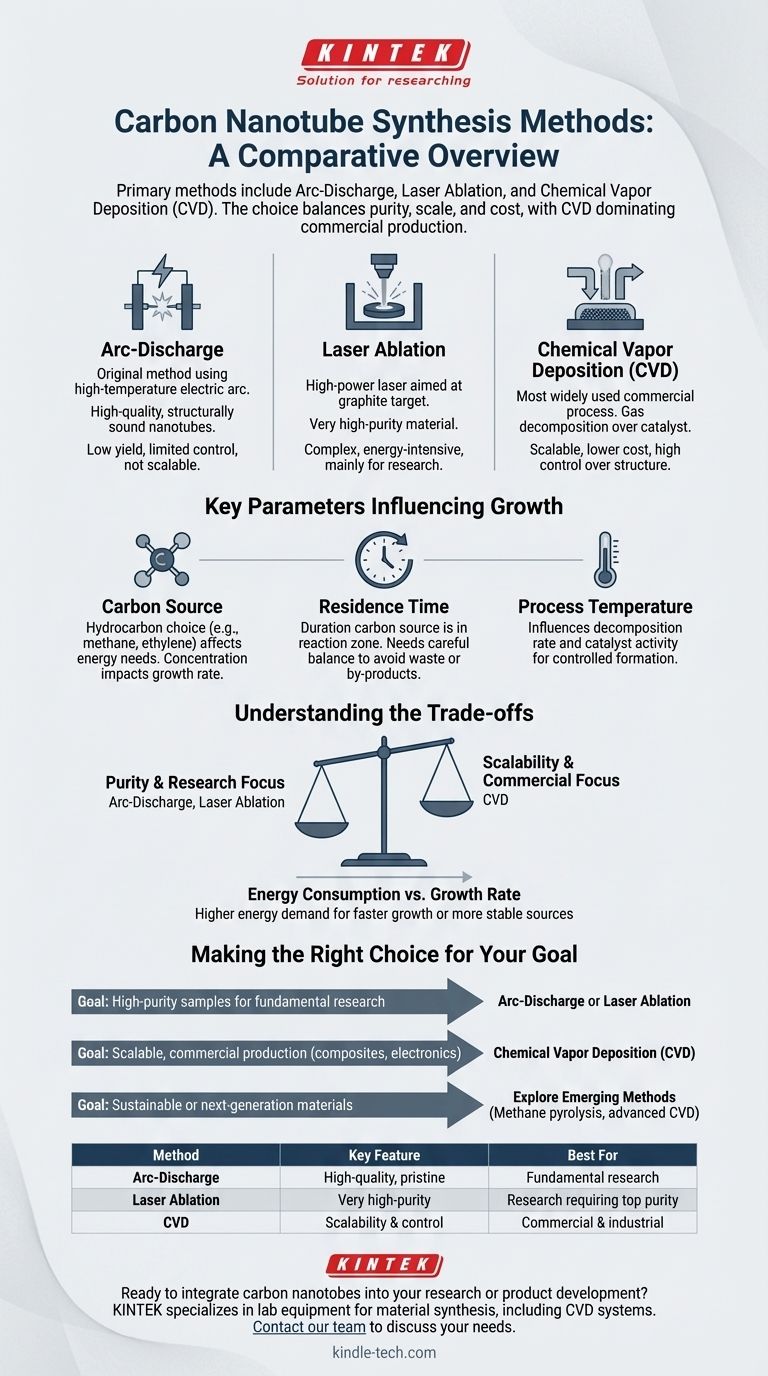

Os principais métodos para sintetizar nanotubos de carbono são a descarga por arco, a ablação a laser e a Deposição Química de Vapor (CVD). Embora a descarga por arco e a ablação a laser sejam técnicas tradicionais conhecidas por produzir material de alta pureza, a CVD tornou-se o processo comercial dominante devido à sua escalabilidade superior e controle sobre a estrutura do produto final.

A escolha de um método de síntese é uma decisão crítica baseada em uma compensação entre a qualidade desejada do nanotubo, a escala de produção e o custo. Enquanto os métodos mais antigos se destacam na criação de amostras imaculadas para pesquisa, a Deposição Química de Vapor (CVD) oferece o controle e a eficiência necessários para a maioria das aplicações industriais e eletrônicas modernas.

Os Três Métodos Principais de Síntese

Compreender as diferenças fundamentais entre as principais técnicas de produção é o primeiro passo para selecionar o processo correto. Cada método oferece um equilíbrio distinto de pureza, rendimento e complexidade.

Descarga por Arco (Arc-Discharge)

A técnica de descarga por arco é um dos métodos originais para a produção de nanotubos de carbono. Envolve a criação de um arco elétrico de alta temperatura entre dois eletrodos de carbono, que vaporiza o carbono e permite que ele se recondense em nanotubos.

Este método é valorizado por produzir nanotubos de alta qualidade e estruturalmente sólidos, mas geralmente oferece baixo rendimento e controle limitado sobre o processo de crescimento, tornando-o menos adequado para produção em larga escala.

Ablação a Laser (Laser Ablation)

Na ablação a laser, um laser de alta potência é direcionado a um alvo de grafite em um forno de alta temperatura. O laser vaporiza o carbono, que é então varrido por um gás inerte para um coletor mais frio, onde os nanotubos crescem.

Semelhante à descarga por arco, a ablação a laser pode produzir nanotubos de carbono de altíssima pureza. No entanto, o processo é complexo e intensivo em energia, limitando seu uso principalmente a ambientes de pesquisa onde a qualidade do material é a prioridade absoluta.

Deposição Química de Vapor (CVD)

A CVD é o método mais utilizado para a produção comercial de nanotubos de carbono. O processo envolve a introdução de um gás contendo carbono (um hidrocarboneto como metano ou etileno) em uma câmara de alta temperatura, onde ele se decompõe sobre um catalisador, permitindo o crescimento dos nanotubos.

A dominância da CVD decorre de sua escalabilidade, custo relativamente baixo e o alto grau de controle que oferece sobre o comprimento, diâmetro e alinhamento dos nanotubos.

Parâmetros Chave que Influenciam o Crescimento de CNTs

Independentemente do método, as propriedades finais dos nanotubos de carbono são ditadas por alguns parâmetros operacionais críticos. Dominar essas variáveis é essencial para otimizar a produção.

A Fonte de Carbono

A escolha do gás contendo carbono é um fator crucial, especialmente na CVD. Diferentes hidrocarbonetos requerem diferentes quantidades de energia para se decomporem nos precursores de carbono necessários para o crescimento dos nanotubos.

Por exemplo, a acetileno pode atuar como um precursor direto, enquanto o metano e o etileno requerem mais energia para conversão térmica. Gerenciar a concentração da fonte de carbono também é fundamental; concentrações mais altas podem aumentar as taxas de crescimento, mas também levar a um maior consumo de energia.

Tempo de Residência

Tempo de residência refere-se a quanto tempo a fonte de carbono permanece na zona de reação. Este parâmetro deve ser cuidadosamente equilibrado.

Um tempo de residência insuficiente desperdiça a fonte de carbono, pois ela não tem tempo suficiente para se acumular e contribuir para o crescimento. Por outro lado, um tempo de residência excessivo pode levar ao acúmulo de subprodutos que dificultam o processo.

Temperatura do Processo

A temperatura é uma alavanca crítica na síntese de CNTs. Ela influencia diretamente a taxa de decomposição da fonte de carbono e a atividade do catalisador usado no processo CVD. A temperatura ideal garante a decomposição eficiente do gás precursor e facilita a formação controlada de nanotubos.

Compreendendo as Compensações

Selecionar um método de síntese não se trata de encontrar uma única opção "melhor", mas sim de entender os compromissos inerentes e alinhá-los com seus objetivos.

Pureza vs. Escalabilidade

A compensação mais fundamental é entre a pureza do material e o volume de produção. A descarga por arco e a ablação a laser se destacam na criação de pequenos lotes de nanotubos altamente puros, ideais para pesquisa científica.

A CVD, por outro lado, oferece pureza boa a alta em uma escala adequada para aplicações industriais, tornando-a o pilar da indústria.

Consumo de Energia vs. Taxa de Crescimento

Existe uma relação direta entre a energia injetada no sistema e a velocidade de crescimento dos nanotubos. Usar uma fonte de carbono mais estável, como o metano, requer mais energia para se decompor, e o aumento da concentração de precursores para acelerar o crescimento também aumenta a demanda geral de energia.

Otimizar um processo envolve encontrar o ponto ideal que ofereça uma taxa de crescimento aceitável sem incorrer em custos de energia proibitivos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação final dita a estratégia de síntese ideal. Ao definir seu objetivo principal, você pode navegar pelas compensações de forma eficaz e selecionar o caminho apropriado.

- Se seu foco principal são amostras de alta pureza para pesquisa fundamental: A descarga por arco ou a ablação a laser fornecerão o material da mais alta qualidade, apesar dos rendimentos mais baixos e custos mais altos.

- Se seu foco principal é a produção comercial escalável para compósitos ou eletrônicos: A Deposição Química de Vapor (CVD) é o padrão da indústria, oferecendo o melhor equilíbrio entre controle, custo e produção.

- Se seu foco principal são materiais sustentáveis ou de próxima geração: Explore métodos emergentes, como a pirólise de metano ou processos avançados de CVD projetados para criar produtos híbridos ou altamente condutores e inovadores.

Em última análise, dominar a síntese de nanotubos de carbono reside em alinhar cuidadosamente o método escolhido e seus parâmetros operacionais com sua aplicação específica e objetivos econômicos.

Tabela de Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Descarga por Arco | Nanotubos imaculados de alta qualidade | Pesquisa fundamental |

| Ablação a Laser | Material de pureza muito alta | Pesquisa que exige pureza máxima |

| Deposição Química de Vapor (CVD) | Escalabilidade e controle de processo | Produção comercial e industrial |

Pronto para integrar nanotubos de carbono em sua pesquisa ou desenvolvimento de produtos? O método de síntese correto é fundamental para o sucesso. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para a síntese avançada de materiais, incluindo sistemas CVD. Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para atingir seus objetivos de pureza, rendimento e escala. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar a inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante