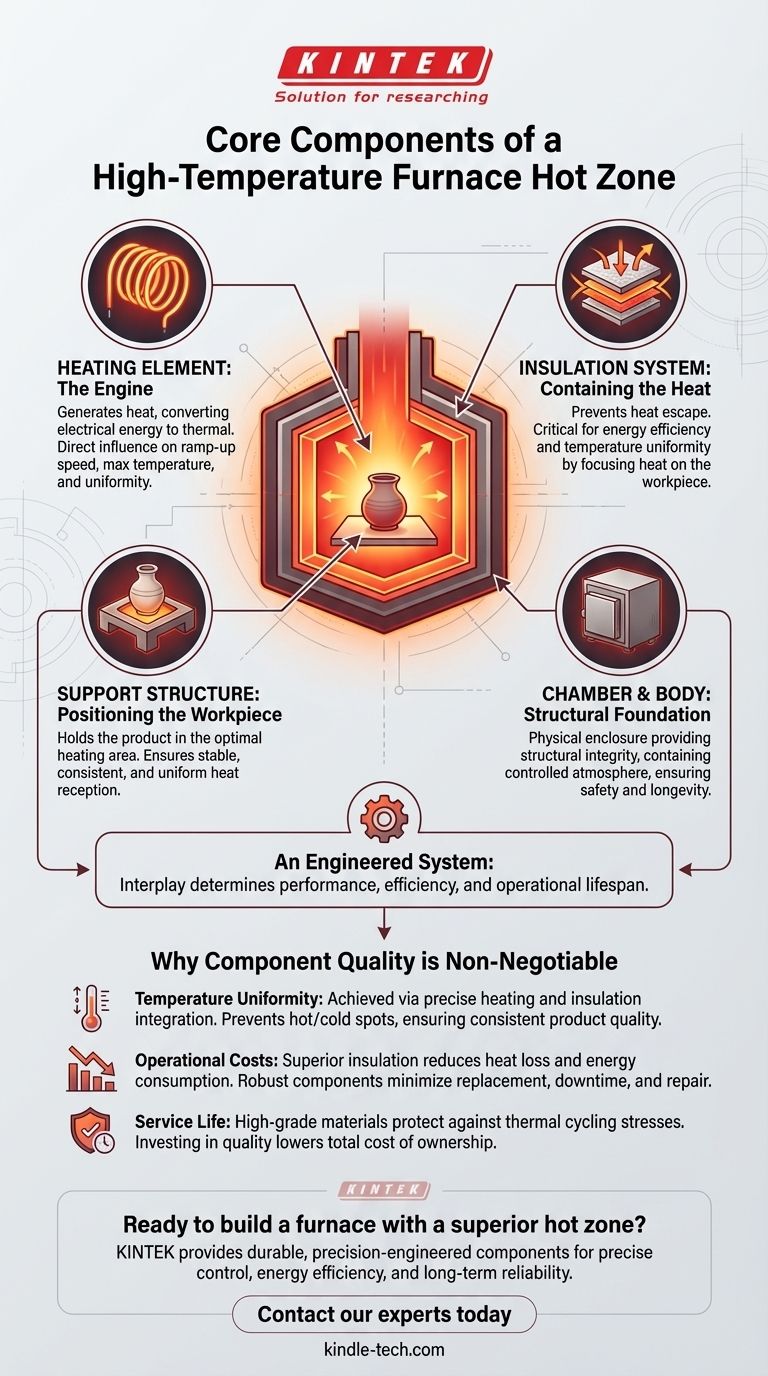

Em sua essência, uma zona quente de forno de alta temperatura consiste em quatro componentes principais. Estes são os elementos de aquecimento que geram o calor, o sistema de isolamento que o contém, a estrutura de suporte que segura a peça de trabalho e a câmara ou corpo que fornece a base estrutural.

Uma zona quente não é apenas uma coleção de peças; é um sistema projetado onde a qualidade e a interação de cada componente determinam diretamente o desempenho, a eficiência e a vida útil operacional do forno.

A Anatomia de uma Zona Quente de Forno

Compreender um forno começa com a compreensão do papel distinto de cada componente dentro de sua zona quente. Cada parte é projetada para resolver um desafio específico relacionado à geração e controle de temperaturas extremas.

O Elemento de Aquecimento: O Motor do Forno

O elemento de aquecimento é o componente responsável pela conversão de energia elétrica em energia térmica. O projeto e a qualidade do material deste elemento são cruciais para atingir as temperaturas desejadas rapidamente e uniformemente.

A massa e o material do elemento de aquecimento influenciam diretamente a velocidade de aquecimento do forno e sua temperatura máxima alcançável.

O Sistema de Isolamento: Contendo o Calor

Referido como uma tela de isolamento térmico ou simplesmente isolamento, este sistema é, sem dúvida, o mais crítico para a eficiência. Sua função é evitar que o calor escape da câmara.

Materiais de isolamento de alta qualidade garantem que a energia gerada pelos elementos de aquecimento seja focada na peça de trabalho, não perdida para o ambiente circundante. Isso melhora diretamente a uniformidade da temperatura e reduz o consumo de energia.

A Estrutura de Suporte: Posicionando a Peça de Trabalho

A estrutura de suporte, muitas vezes uma moldura ou soleira, é o que segura o produto que está sendo tratado termicamente. Deve ser estável e capaz de suportar as temperaturas máximas do forno sem degradação.

Seu propósito é colocar o produto na área de aquecimento ideal, garantindo que ele receba calor consistente e uniforme de todos os lados.

A Câmara e o Corpo: A Base Estrutural

A câmara (ou corpo/carcaça) é o invólucro físico para os componentes da zona quente. Ela fornece integridade estrutural e contém a atmosfera controlada necessária para muitos processos de alta temperatura.

A qualidade de sua construção garante a longevidade do forno e a segurança da operação.

Por Que a Qualidade do Componente é Inegociável

A seleção de materiais e a engenharia de cada componente têm um impacto direto e significativo no resultado do processo de produção. Uma zona quente bem projetada é a chave para alcançar resultados repetíveis e de alta qualidade.

O Impacto na Uniformidade da Temperatura

Uniformidade de temperatura é uma medida crítica do desempenho de um forno. Ela é alcançada através da cuidadosa integração de elementos de aquecimento potentes e um sistema de isolamento altamente eficaz.

Má qualidade de componentes pode levar a pontos quentes ou frios dentro da câmara, resultando em qualidade de produto inconsistente.

A Ligação com os Custos Operacionais

Um sistema de isolamento superior reduz a perda de calor, o que, por sua vez, diminui o consumo de energia e os custos operacionais gerais.

Além disso, componentes robustos, especialmente elementos de aquecimento e suportes, reduzem a frequência de substituição e manutenção, minimizando o tempo de inatividade e as despesas de reparo.

A Influência na Vida Útil

A vida útil de um forno está diretamente ligada à qualidade de seus componentes principais. O uso de materiais de alta qualidade para a câmara, isolamento e elementos de aquecimento protege todo o sistema das tensões da ciclagem térmica.

Investir em uma zona quente de qualidade desde o início reduz o custo total de propriedade ao longo da vida útil do forno.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo principal de processo deve ditar seu foco ao avaliar a zona quente de um forno.

- Se seu foco principal é qualidade e repetibilidade do processo: Priorize um projeto com excelente uniformidade de temperatura, que resulta de um design avançado de elementos de aquecimento e isolamento multicamadas.

- Se seu foco principal é minimizar custos operacionais: Enfatize a qualidade do isolamento para máxima eficiência energética e a durabilidade dos elementos de aquecimento para reduzir as necessidades de manutenção.

- Se seu foco principal é confiabilidade a longo prazo: Examine a qualidade de construção da câmara, estruturas de suporte e todos os componentes internos para garantir uma longa vida útil.

Em última análise, a compreensão desses componentes principais permite que você selecione um forno que atenda de forma confiável e eficiente às suas necessidades específicas de produção.

Tabela Resumo:

| Componente | Função Principal | Impacto Chave |

|---|---|---|

| Elemento de Aquecimento | Gera calor | Velocidade de aquecimento e uniformidade da temperatura |

| Sistema de Isolamento | Contém calor | Eficiência energética e uniformidade da temperatura |

| Estrutura de Suporte | Segura a peça de trabalho | Consistência do processo e qualidade do produto |

| Câmara/Corpo | Fornece estrutura | Segurança operacional e longevidade do forno |

Pronto para construir um forno com uma zona quente superior?

A escolha dos componentes certos é fundamental para alcançar controle preciso de temperatura, maximizar a eficiência energética e garantir confiabilidade a longo prazo em seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo os componentes duráveis e projetados com precisão que seu laboratório precisa para resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudar a otimizar seus processos de alta temperatura e reduzir seu custo total de propriedade.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Tubo Protetor de Óxido de Alumínio (Al2O3) de Alta Temperatura para Cerâmica Fina Avançada de Engenharia

As pessoas também perguntam

- O que é o tratamento térmico de têmpera no alumínio? Desbloqueie a Força Máxima e a Precisão

- O que é a desaglomeração (debinding) na impressão 3D? O Passo Essencial para Peças Metálicas e Cerâmicas Resistentes

- Como um forno de tratamento térmico de alta temperatura facilita a transformação Cr-C-Al? Obtenção de Fases MAX Puras de Cr2AlC

- O que é um forno de têmpera? Alcance Dureza e Resistência Precisas em Peças Metálicas

- Qual impacto os equipamentos de secagem e calcinação a alta temperatura têm nas propriedades dos resíduos de apatita-nefelina?

- Como a temperatura afeta a pressão de vácuo? Domine a Chave para o Controle do Sistema

- Como um ambiente de vácuo facilita a modificação de superfície do MIL-88B com APTMS? Aumentar a Uniformidade do Revestimento de MOF

- Qual papel um forno de soldagem por difusão a vácuo desempenha na fabricação de laminados de liga de titânio multicamadas?