Embora as bombas de palhetas rotativas sejam cavalos de batalha para alcançar vácuo grosso e médio, suas limitações são significativas e derivam diretamente de seu design central. As desvantagens mais críticas são sua dependência de óleo — que introduz requisitos de manutenção e riscos de contaminação — e sua incompatibilidade com certos tipos de gases.

As maiores forças de uma bomba de palhetas rotativas, seu design simples e desempenho econômico, são também a fonte de suas principais fraquezas. Compreender as desvantagens associadas à sua operação baseada em óleo é a chave para determinar se é a ferramenta certa para sua aplicação específica.

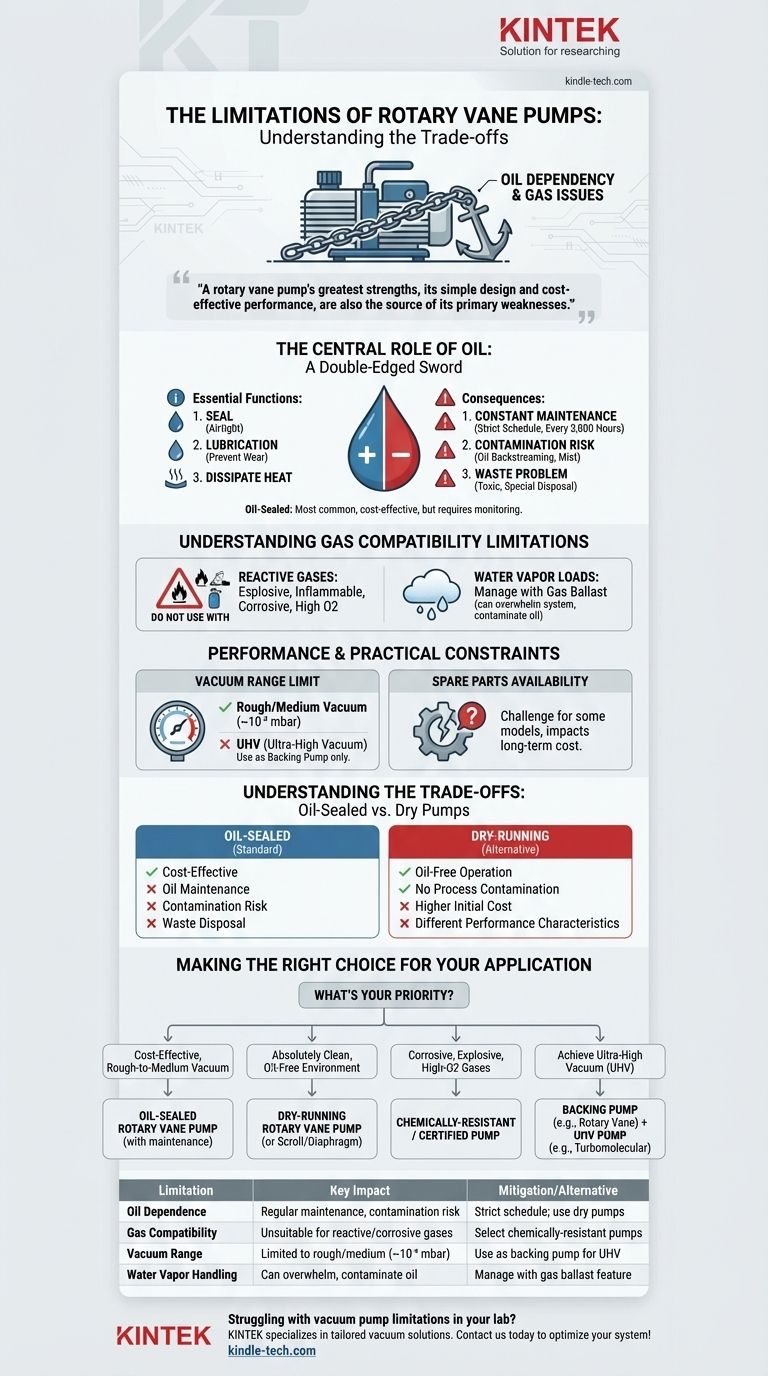

O Papel Central do Óleo: Uma Faca de Dois Gumes

A grande maioria das bombas de palhetas rotativas é selada a óleo. Este óleo não é apenas um lubrificante; é um componente fundamental da operação da bomba, mas sua presença cria vários desafios inevitáveis.

Por Que o Óleo é Essencial

O óleo desempenha três funções críticas nessas bombas: ele cria uma vedação hermética entre as palhetas e a carcaça da bomba, fornece lubrificação para evitar o desgaste e ajuda a dissipar o calor gerado durante a compressão do gás.

A Consequência: Manutenção Constante

Essa dependência de óleo exige um cronograma de manutenção rigoroso. O óleo deve ser monitorado e trocado periodicamente, geralmente a cada 3.000 horas de operação, para garantir que a bomba funcione de forma otimizada e para evitar o desgaste prematuro.

O Risco Inevitável de Contaminação

Mesmo com filtros e separadores avançados, as bombas seladas a óleo podem introduzir contaminação. Pequenas quantidades de vapor de óleo, conhecidas como retorno de óleo, podem migrar da bomba para sua câmara de vácuo, potencialmente contaminando amostras ou processos sensíveis. Elas também podem liberar uma névoa de óleo no ambiente do laboratório.

O Problema do Desperdício

O óleo de bomba usado é considerado resíduo tóxico e requer manuseio e procedimentos de descarte especiais, adicionando um custo operacional e ambiental.

Compreendendo as Limitações de Compatibilidade com Gás

Uma bomba de palhetas rotativas não pode ser usada com todos os tipos de gases. O óleo e os componentes internos podem reagir ou ser danificados por certas substâncias, tornando a compatibilidade com o gás uma restrição crítica de segurança e operacional.

Inadequação para Gases Reativos

As bombas de palhetas rotativas padrão seladas a óleo não são adequadas para bombear gases explosivos, inflamáveis, corrosivos ou com alta concentração de oxigênio. Essas substâncias podem reagir com o óleo da bomba ou degradar os componentes internos da bomba, levando a falhas na bomba ou a uma situação perigosa.

Gerenciando Altas Cargas de Vapor de Água

Embora essas bombas possam lidar com vapor de água, especialmente com um recurso chamado lastro de gás, isso deve ser gerenciado corretamente. Um lastro de gás introduz uma pequena quantidade de ar para ajudar a expelir os vapores através da bomba sem condensar, mas altas cargas de vapor ainda podem sobrecarregar o sistema e contaminar o óleo, reduzindo o desempenho.

Desempenho e Restrições Práticas

Além do manuseio de óleo e gás, existem limites práticos para onde e como uma bomba de palhetas rotativas pode ser implantada de forma eficaz.

O Limite da Faixa de Vácuo

As bombas de palhetas rotativas fornecem pressão excelente e consistente para aplicações de vácuo grosso e médio (até cerca de 10⁻³ mbar). No entanto, elas não podem atingir as faixas de vácuo ultra-alto (UHV) exigidas para aplicações como aceleradores de partículas ou pesquisa em ciência de superfícies. Nesses sistemas, elas são usadas apenas como bombas de "pré-vácuo" ou "suporte" para uma bomba UHV.

Obtenção de Peças de Reposição

Dependendo do fabricante e do modelo, encontrar peças de reposição pode ser um desafio. Isso pode impactar a capacidade de manutenção a longo prazo e o custo total de propriedade.

Compreendendo as Vantagens e Desvantagens: Bombas Seladas a Óleo vs. Bombas Secas

É crucial distinguir entre os dois principais tipos de bombas de palhetas rotativas, pois suas limitações diferem significativamente.

O Padrão Selado a Óleo

A maioria das limitações discutidas — manutenção de óleo, risco de contaminação e descarte de resíduos — aplica-se às bombas seladas a óleo. Elas são o tipo mais comum e econômico.

A Alternativa de Funcionamento a Seco

Existem bombas de palhetas rotativas de funcionamento a seco para resolver o problema do óleo. Elas operam sem óleo na câmara de compressão, eliminando o risco de contaminação do processo. No entanto, essa vantagem vem com suas próprias desvantagens, muitas vezes incluindo um custo inicial mais alto e características de desempenho potencialmente diferentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser baseada em uma avaliação clara dos requisitos do seu processo em relação às limitações inerentes da bomba.

- Se o seu foco principal é vácuo de grosso a médio custo-benefício: Uma bomba de palhetas rotativas selada a óleo é uma excelente escolha, desde que você possa implementar um cronograma de manutenção consistente e seu processo não seja sensível a vestígios de contaminação por óleo.

- Se sua aplicação exige um ambiente absolutamente limpo e livre de óleo: Você deve selecionar uma bomba de palhetas rotativas de funcionamento a seco ou uma tecnologia diferente sem óleo, como uma bomba de diafragma ou de parafuso.

- Se você estiver trabalhando com gases corrosivos, explosivos ou com alto teor de oxigênio: Uma bomba de palhetas rotativas padrão é inadequada. Você deve especificar uma bomba quimicamente resistente ou certificada para o seu gás de processo específico.

- Se você precisa atingir vácuo ultra-alto: Uma bomba de palhetas rotativas servirá apenas como bomba de suporte e deve ser emparelhada com uma bomba UHV, como uma bomba turbomolecular ou iônica.

Em última análise, selecionar a bomba de vácuo certa significa combinar seu design operacional e suas desvantagens inerentes com as demandas inegociáveis do seu objetivo.

Tabela Resumo:

| Limitação | Impacto Chave | Mitigação/Alternativa |

|---|---|---|

| Dependência de Óleo | Requer manutenção regular, risco de contaminação da amostra | Cronograma rigoroso de troca de óleo; usar bombas secas para processos limpos |

| Compatibilidade com Gás | Inadequado para gases reativos/corrosivos | Selecionar bombas quimicamente resistentes para gases específicos |

| Faixa de Vácuo | Limitado a vácuo grosso/médio (até ~10⁻³ mbar) | Usar como bomba de suporte para sistemas de vácuo ultra-alto |

| Manuseio de Vapor de Água | Pode sobrecarregar o sistema sem lastro de gás adequado | Gerenciar cargas de vapor com recurso de lastro de gás |

Com dificuldades devido às limitações da bomba de vácuo em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções de vácuo personalizadas que abordam contaminação por óleo, compatibilidade com gás e desafios de manutenção. Nossos especialistas podem ajudá-lo a selecionar a bomba certa — seja selada a óleo, seca ou um modelo especializado — para garantir desempenho confiável e proteger seus processos sensíveis. Entre em contato conosco hoje para otimizar o sistema de vácuo do seu laboratório!

Guia Visual

Produtos relacionados

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quais são os problemas de segurança com bombas de vácuo? Evite riscos químicos, mecânicos e de implosão

- Como selecionar a melhor bomba de palhetas rotativas para necessidades específicas? Combine os requisitos da sua aplicação

- Quais são as desvantagens das bombas de vácuo de palhetas rotativas? Entenda as Compensações Relacionadas ao Óleo

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo

- Como as bombas de palhetas rotativas se comparam às bombas de vácuo de anel líquido? Escolhendo a Bomba de Vácuo Certa para o Seu Processo