A principal limitação da Deposição por Camadas Atômicas (ALD) é sua taxa de deposição excepcionalmente lenta. Esta é uma consequência direta de seu mecanismo fundamental, que constrói filmes uma camada atômica por vez. Embora este processo permita precisão e conformidade inigualáveis, torna a ALD impraticável para aplicações que exigem filmes espessos ou alta produtividade.

Embora frequentemente discutida ao lado de métodos como a Deposição Química a Vapor (CVD), as limitações da ALD decorrem de uma troca fundamental: ela sacrifica a velocidade para obter controle em nível atômico sobre a espessura e uniformidade do filme, uma característica que define seus casos de uso.

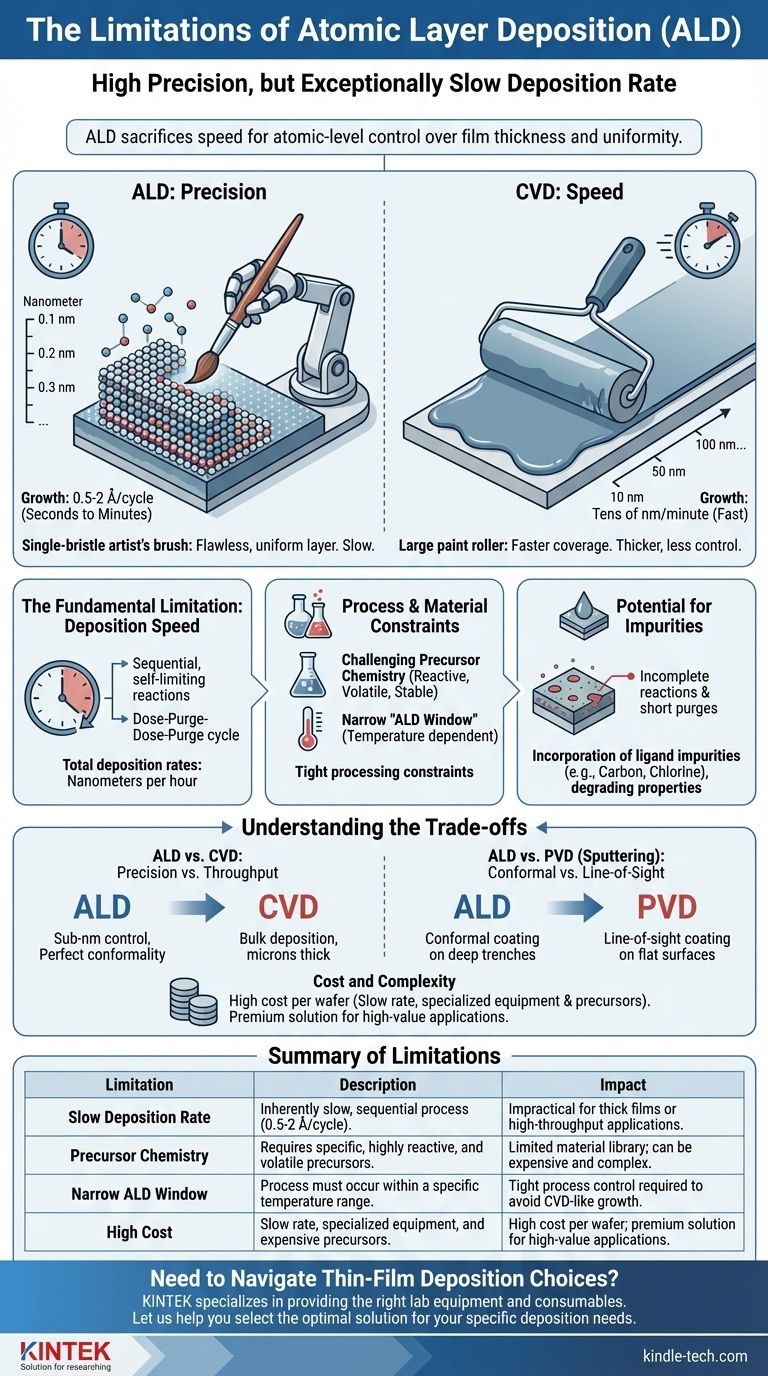

A Limitação Fundamental: Velocidade de Deposição

A força definidora da ALD — sua precisão — é também a fonte de sua principal fraqueza. O processo é inerentemente lento porque depende de reações de superfície sequenciais e auto-limitantes.

Por que a ALD é Inerentemente Lenta

A ALD opera em ciclos. Um ciclo típico envolve a introdução de um gás precursor que reage com a superfície, a purga do excesso de gás, a introdução de um segundo precursor para completar a reação de uma camada e, em seguida, a purga da câmara novamente.

Esta sequência de "dose-purga-dose-purga" garante que apenas uma monocamada (ou uma fração dela) seja depositada por ciclo. Cada etapa leva tempo, o que significa que as taxas totais de deposição são frequentemente medidas em angstroms por minuto.

Uma Analogia Prática: Precisão vs. Velocidade

Pense na ALD como pintar meticulosamente uma parede com um pincel de cerda única. Você tem controle perfeito sobre cada pincelada, permitindo criar uma camada de tinta impecável e uniforme.

Em contraste, uma técnica como a CVD é como usar um rolo de pintura grande. Ela cobre a superfície muito mais rapidamente, mas carece do controle fino, resultando frequentemente em um revestimento mais espesso e menos uniforme.

Quantificando a Diferença

As taxas de crescimento típicas da ALD variam de 0,5 a 2 angstroms por ciclo, com tempos de ciclo de segundos a minutos. Isso resulta em taxas de deposição de alguns nanômetros por hora.

A CVD, em comparação, pode depositar material a taxas de dezenas ou até centenas de nanômetros por minuto, tornando-a ordens de magnitude mais rápida para a criação de filmes mais espessos.

Restrições de Processo e Material

Além da velocidade, vários outros fatores podem limitar a aplicação da ALD. Estes frequentemente se relacionam com a química específica e as condições de processo exigidas.

O Desafio da Química dos Precursores

A ALD requer pares de precursores que sejam altamente reativos entre si, mas estáveis por si só. Eles também devem ser voláteis o suficiente para serem entregues como gás, mas não tão voláteis que sejam difíceis de manusear.

Encontrar precursores adequados, de alta pureza e não tóxicos para um material desejado pode ser um desafio e uma despesa significativos, limitando a biblioteca de materiais que podem ser facilmente depositados.

A "Janela ALD"

Para que uma verdadeira reação auto-limitante ocorra, o processo deve ser executado dentro de uma faixa de temperatura específica conhecida como "janela ALD".

Abaixo desta janela, pode ocorrer condensação de precursor, levando a um crescimento tipo CVD e perda de controle. Acima desta janela, o precursor pode se decompor termicamente, resultando também em deposição descontrolada. Esta janela pode ser, por vezes, estreita, impondo fortes restrições ao processamento.

Potencial de Impurezas

A qualidade de um filme ALD depende muito da completude de cada etapa de reação e purga. Se as etapas de purga forem muito curtas, os precursores podem se misturar e causar crescimento CVD descontrolado.

Se as reações de superfície forem incompletas, isso pode levar à incorporação de impurezas (frequentemente de ligantes precursores como carbono ou cloro) no filme final, o que pode degradar suas propriedades elétricas ou ópticas.

Compreendendo as Trocas: ALD vs. Outros Métodos

As limitações da ALD são melhor compreendidas quando comparadas a outras técnicas comuns de deposição de filmes finos. A escolha nunca é sobre qual é o "melhor", mas qual é o mais adequado para o trabalho.

ALD vs. CVD: Precisão vs. Produtividade

Esta é a troca clássica. A ALD oferece controle de espessura sub-nanométrico e conformidade perfeita sobre topografias 3D extremas. A CVD é uma técnica de deposição em massa valorizada por sua velocidade na criação de filmes com micrômetros de espessura.

ALD vs. PVD (Sputtering): Conforme vs. Linha de Visada

Os métodos de Deposição Física a Vapor (PVD), como o sputtering, são de "linha de visada", o que significa que revestem superfícies que estão diretamente voltadas para a fonte. Eles têm dificuldade em revestir o interior de trincheiras profundas ou estruturas 3D complexas.

A ALD, sendo um processo em fase gasosa, é perfeitamente conforme. Ela pode revestir uniformemente cada reentrância e saliência exposta de um dispositivo nanoescala complexo, algo que o PVD não consegue fazer.

Custo e Complexidade

A taxa de deposição lenta se traduz diretamente em um alto custo por wafer, especialmente se um filme relativamente espesso (por exemplo, >50 nm) for necessário. O equipamento (reatores) e o custo de precursores especializados também aumentam a despesa geral, tornando a ALD uma solução premium para aplicações de alto valor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o equilíbrio entre os requisitos técnicos do filme e as restrições práticas de fabricação.

- Se o seu foco principal é a máxima precisão e conformidade em estruturas 3D complexas: A ALD é a escolha superior, e frequentemente a única, apesar de sua lentidão (por exemplo, para dielétricos de porta em transistores modernos).

- Se o seu foco principal é depositar um filme espesso (>100 nm) de forma rápida e econômica: A CVD ou uma técnica de PVD como o sputtering são muito mais práticas e econômicas.

- Se o seu foco principal é revestir uma superfície simples e plana com um material padrão: O PVD é frequentemente o método mais direto e econômico.

Em última análise, compreender as limitações da ALD permite que você aproveite seus pontos fortes únicos para os desafios de engenharia específicos que só ela pode resolver.

Tabela Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Taxa de Deposição Lenta | Processo inerentemente lento e sequencial (0,5-2 Å/ciclo). | Impraticável para filmes espessos ou aplicações de alta produtividade. |

| Química dos Precursores | Requer precursores específicos, altamente reativos e voláteis. | Biblioteca de materiais limitada; pode ser caro e complexo. |

| Janela ALD Estreita | O processo deve ocorrer dentro de uma faixa de temperatura específica. | Controle rigoroso do processo necessário para evitar crescimento tipo CVD. |

| Alto Custo | Taxa lenta, equipamento especializado e precursores caros. | Alto custo por wafer; solução premium para aplicações de alto valor. |

Precisa Navegar pelas Escolhas de Deposição de Filmes Finos?

Compreender as trocas entre ALD, CVD e PVD é crucial para o sucesso do seu projeto. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de deposição. Seja você precisando da precisão em nível atômico da ALD ou das capacidades de alta produtividade de outros métodos, nossos especialistas podem ajudá-lo a selecionar a solução ideal.

Deixe-nos ajudá-lo a otimizar seu processo e alcançar resultados superiores. Entre em contato com nossa equipe hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações