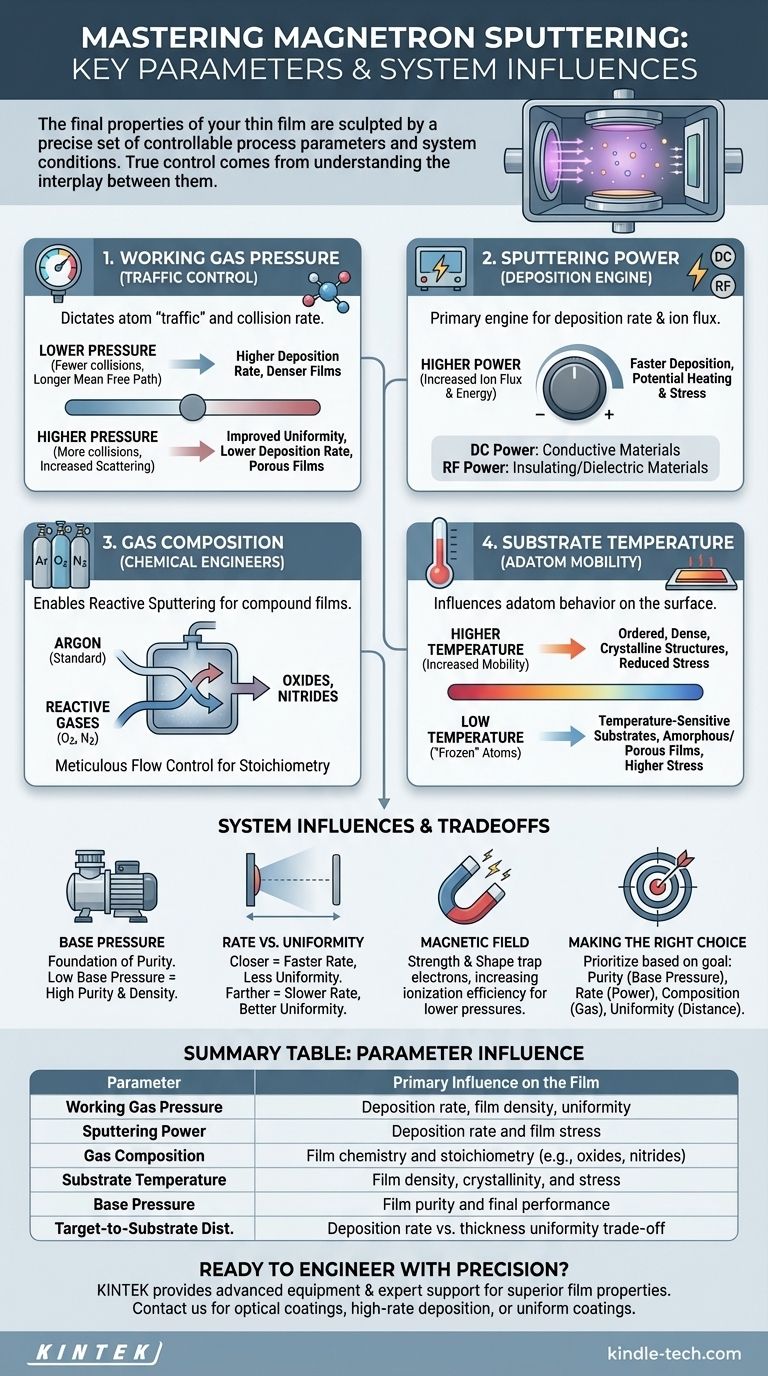

No sputtering de magnetron, as propriedades finais do seu filme fino são determinadas por um conjunto preciso de parâmetros de processo controláveis. Os mais críticos são a pressão do gás de trabalho, a potência aplicada ao alvo de sputtering, a composição do gás de processo e a temperatura do substrato durante a deposição. O domínio dessas variáveis é a chave para alcançar as características de filme desejadas.

O controle verdadeiro sobre a deposição de filmes finos não reside em um único parâmetro, mas na compreensão da interação entre eles. Cada ajuste modifica a energia e o fluxo de átomos que chegam ao seu substrato, o que esculpe diretamente a densidade, a uniformidade, a tensão e a pureza do filme final.

Os Parâmetros Centrais do Processo: Suas Alavancas Primárias de Controle

A câmara de sputtering é um ambiente dinâmico. Os seguintes parâmetros são as principais entradas que você usará para direcionar o processo e projetar o resultado.

Pressão do Gás de Trabalho

A pressão do gás de trabalho (tipicamente Argônio) dentro da câmara dita o "tráfego" que os átomos sputtering devem navegar.

Uma pressão mais baixa significa menos átomos de gás, resultando em um caminho livre médio mais longo. Os átomos sputtering viajam mais diretamente para o substrato, levando a uma taxa de deposição mais alta e filmes potencialmente mais densos.

Uma pressão mais alta aumenta a chance de colisões entre os átomos sputtering e os átomos de gás. Esse efeito de espalhamento pode melhorar a uniformidade do revestimento sobre formas complexas, mas geralmente reduz a taxa de deposição e pode levar a filmes menos densos e mais porosos.

Potência de Sputtering

A potência aplicada ao alvo é o motor principal da taxa de deposição. Ela determina quantos íons são energizados para atingir o alvo e desalojar material.

Maior potência aumenta o fluxo e a energia dos íons, levando a uma taxa de deposição mais rápida. No entanto, potência excessiva também pode causar aquecimento indesejado do substrato e pode alterar a tensão interna do filme.

O tipo de potência também é crítico. A potência de Corrente Contínua (CC) é usada para materiais de alvo condutores. A potência de Radiofrequência (RF) é necessária para sputtering de materiais isolantes ou dielétricos, pois evita o acúmulo de carga na superfície do alvo.

Composição e Taxa de Fluxo do Gás

Embora o Argônio seja o gás de sputtering padrão, a adição de outros gases pode mudar fundamentalmente a química do filme em um processo chamado sputtering reativo.

A introdução de uma pequena quantidade de oxigênio ou nitrogênio permite que você deposite óxidos (como SiO₂) ou nitretos (como TiN) a partir de um alvo metálico puro. A taxa de fluxo desses gases reativos deve ser meticulosamente controlada para alcançar a estequiometria de filme desejada.

Temperatura do Substrato

A temperatura do substrato influencia diretamente o comportamento dos átomos assim que eles pousam na superfície.

Temperaturas mais altas dão aos átomos que chegam (adatmos) mais mobilidade superficial. Isso lhes permite se acomodar em estruturas mais ordenadas, densas e cristalinas, o que também pode ajudar a reduzir a tensão intrínseca do filme.

Inversamente, a deposição a baixa temperatura "congela" os átomos onde eles pousam, o que pode ser necessário para substratos sensíveis à temperatura, mas pode resultar em filmes mais amorfos ou porosos com maior tensão interna.

Compreendendo as Compensações e Influências do Sistema

Além dos controles primários do processo, a configuração física do seu sistema e as condições iniciais criam uma estrutura de restrições e oportunidades.

Pressão de Base: A Fundação da Pureza

Antes de introduzir o gás de trabalho, a câmara é evacuada para uma pressão de base. Essa qualidade de vácuo inicial é fundamental.

Uma pressão de base ruim (alta) significa que contaminantes residuais como vapor de água e oxigênio serão incorporados ao seu filme, comprometendo sua pureza, densidade e desempenho. Uma pressão de base baixa é o ponto de partida inegociável para filmes de alta qualidade.

O Dilema Taxa vs. Uniformidade

A distância alvo-substrato apresenta uma compensação clássica de engenharia.

Colocar o substrato mais perto do alvo aumenta a taxa de deposição, mas pode prejudicar a uniformidade da espessura do filme. Aumentar a distância melhora a uniformidade ao permitir que o material sputtering se espalhe de maneira mais uniforme, mas isso tem o custo de uma taxa de deposição significativamente menor.

Intensidade do Campo Magnético

Embora não seja um parâmetro de processo típico que você ajusta diariamente, o design do magnetron em si é crucial. A intensidade e a forma do campo magnético aprisionam elétrons perto da superfície do alvo.

Essa ação de aprisionamento aumenta drasticamente a eficiência de ionização do gás de trabalho, que é o que permite que o sputtering opere em baixas pressões. Um campo magnético mais forte geralmente leva a um plasma mais denso e a uma taxa de sputtering mais alta para uma determinada potência.

Fazendo a Escolha Certa para o Seu Filme

Seu objetivo específico dita como você deve priorizar e equilibrar esses parâmetros.

- Se seu foco principal for um filme óptico ou eletrônico denso e de alta pureza: Priorize alcançar a pressão de base mais baixa possível e considere aquecimento moderado do substrato para melhorar a estrutura do filme.

- Se seu foco principal for uma alta taxa de deposição para um revestimento espesso: Maximize a potência de sputtering e otimize a pressão de trabalho para ser a mais baixa possível sem comprometer a estabilidade do plasma.

- Se seu foco principal for depositar um composto estequiométrico (por exemplo, um óxido): Controle meticulosamente a pressão parcial e a taxa de fluxo do seu gás reativo, pois este é o parâmetro mais sensível.

- Se seu foco principal for revestir uniformemente uma peça grande ou complexa: Aumente a distância alvo-substrato e certifique-se de ter rotação eficaz do substrato.

Ao controlar sistematicamente essas variáveis interconectadas, você passa de simplesmente depositar um filme para projetar suas propriedades com precisão.

Tabela Resumo:

| Parâmetro | Influência Principal no Filme |

|---|---|

| Pressão do Gás de Trabalho | Taxa de deposição, densidade do filme e uniformidade |

| Potência de Sputtering | Taxa de deposição e tensão do filme |

| Composição do Gás | Química do filme e estequiometria (por exemplo, óxidos, nitretos) |

| Temperatura do Substrato | Densidade do filme, cristalinidade e tensão |

| Pressão de Base | Pureza do filme e desempenho final |

| Distância Alvo-Substrato | Compensação entre taxa de deposição e uniformidade de espessura |

Pronto para projetar seus filmes finos com precisão?

Na KINTEK, nos especializamos em fornecer o equipamento de laboratório avançado e o suporte especializado de que você precisa para dominar o sputtering de magnetron. Se seu objetivo são revestimentos ópticos de alta pureza, deposição de alta taxa ou revestimento uniforme de peças complexas, nossas soluções são projetadas para ajudá-lo a alcançar resultados ótimos.

Nós ajudamos você a:

- Alcançar densidade e pureza de filme superiores.

- Otimizar as taxas de deposição para sua aplicação específica.

- Controlar com precisão processos reativos para filmes compostos.

Vamos discutir as necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sputtering perfeita para sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações