Em essência, um forno de laboratório é uma ferramenta de alta precisão para processamento térmico controlado. Suas funções variam desde a simples secagem de amostras e preparação para análise química até complexos tratamentos metalúrgicos que alteram fundamentalmente as propriedades de um material. Esses instrumentos são críticos para a pesquisa e desenvolvimento em ciência dos materiais, química e engenharia.

O objetivo principal de um forno de laboratório não é apenas gerar calor, mas aplicar um ciclo térmico preciso e repetível a uma amostra. Esse controle permite que os pesquisadores alterem intencionalmente a estrutura física, a composição química ou as propriedades mecânicas de um material para alcançar um resultado específico.

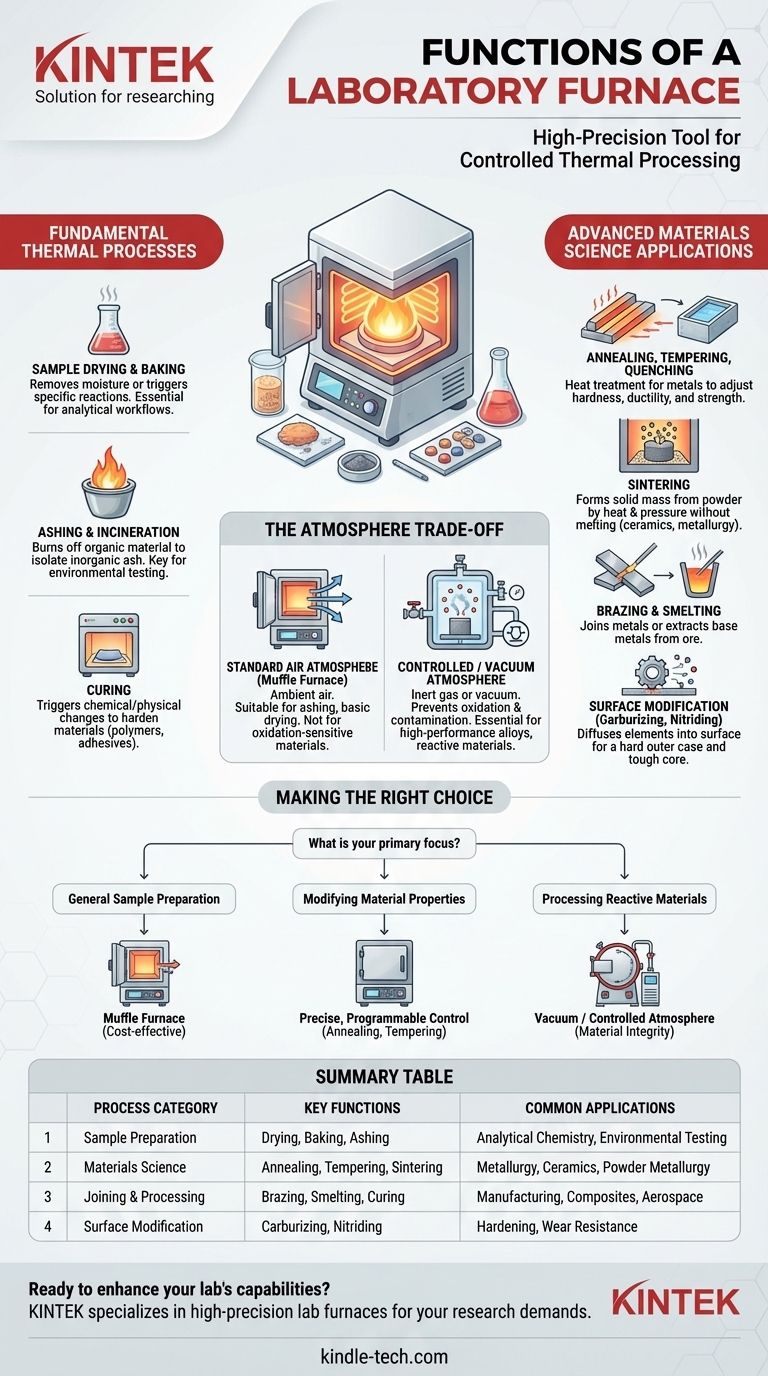

Processos Térmicos Fundamentais

As aplicações mais comuns para fornos de laboratório envolvem a preparação de amostras ou a indução de mudanças físicas e químicas básicas.

Secagem e Cozimento de Amostras

A secagem é o processo de usar calor para remover a umidade de uma amostra. O cozimento envolve aquecer uma substância por um tempo e temperatura específicos, muitas vezes sem o objetivo principal de desumidificação, para desencadear uma reação específica.

Esses são passos fundamentais em muitos fluxos de trabalho analíticos e de fabricação.

Incineração e Calcinação

A calcinação é uma técnica de preparação de amostras que usa altas temperaturas para queimar toda a matéria orgânica. Isso isola os componentes inorgânicos não combustíveis (as "cinzas") para posterior análise química.

Esta é uma função crítica em testes ambientais, ciência de alimentos e análise de composição de materiais.

Cura

A cura usa calor para desencadear uma mudança química ou física, endurecendo ou fixando um material. Isso é comum para polímeros, adesivos e compósitos, onde o calor inicia a reticulação que solidifica o produto final.

Aplicações Avançadas em Ciência dos Materiais

Para metalurgistas e cientistas de materiais, os fornos são usados para manipular precisamente a estrutura microscópica dos materiais, controlando assim suas propriedades macroscópicas como resistência, dureza e ductilidade.

Recozimento, Têmpera e Resfriamento Rápido

Estes são todos processos de tratamento térmico para metais e ligas. O recozimento amacia um metal para torná-lo mais maleável, enquanto o resfriamento rápido (resfriamento rápido) e a têmpera (reaquecimento a uma temperatura mais baixa) são usados em combinação para alcançar um equilíbrio desejado de dureza e tenacidade.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. É essencial para a fabricação de cerâmicas e em metalurgia do pó.

Brasagem e Fundição

A brasagem é um processo de alta temperatura usado para unir dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta. A fundição é um processo extrativo usado para produzir um metal base a partir de seu minério.

Modificação de Superfície

Processos como cementação e nitretação envolvem aquecer uma peça de metal em uma atmosfera química específica. Isso difunde elementos como carbono ou nitrogênio na superfície, criando uma camada externa excepcionalmente dura, mantendo um núcleo mais tenaz.

Compreendendo a Troca: Controle de Atmosfera

O diferenciador mais significativo entre os tipos de fornos é sua capacidade de controlar a atmosfera interna, o que é crucial para prevenir reações químicas indesejadas em altas temperaturas.

Atmosfera de Ar Padrão

Os fornos mais simples, frequentemente chamados de fornos mufla, operam em ar ambiente. Estes são perfeitamente adequados para processos como calcinação, secagem básica ou tratamento térmico de materiais que não são sensíveis à oxidação.

Atmosfera Controlada ou a Vácuo

Materiais avançados frequentemente exigem aquecimento na ausência de oxigênio para prevenir oxidação e contaminação. Fornos a vácuo ou aqueles que usam um gás inerte (como argônio ou nitrogênio) fornecem esse ambiente controlado.

Esse controle é essencial para processar ligas de alto desempenho, brasagem de componentes aeroespaciais e sinterização de pós metálicos reativos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente do material que você está processando e do resultado desejado.

- Se o seu foco principal é a preparação geral de amostras: Um forno mufla padrão para secagem, calcinação ou testes térmicos básicos é frequentemente suficiente e econômico.

- Se o seu foco principal é modificar as propriedades do material: Você precisa de um forno com controles de temperatura precisos e programáveis para processos como recozimento, têmpera ou cura.

- Se o seu foco principal é processar materiais reativos ou de alta pureza: Um forno a vácuo ou de atmosfera controlada é indispensável para prevenir a oxidação e garantir a integridade do material.

Em última análise, um forno de laboratório fornece o ambiente controlado necessário para transformar materiais através da aplicação precisa de energia térmica.

Tabela Resumo:

| Categoria do Processo | Funções Chave | Aplicações Comuns |

|---|---|---|

| Preparação de Amostras | Secagem, Cozimento, Calcinação | Química Analítica, Testes Ambientais |

| Ciência dos Materiais | Recozimento, Têmpera, Sinterização | Metalurgia, Cerâmica, Metalurgia do Pó |

| União e Processamento | Brasagem, Fundição, Cura | Fabricação, Compósitos, Aeroespacial |

| Modificação de Superfície | Cementação, Nitretação | Endurecimento, Resistência ao Desgaste |

Pronto para aprimorar as capacidades do seu laboratório com o equipamento de processamento térmico certo? A KINTEK é especializada em fornos de laboratório de alta precisão, desde fornos mufla padrão para preparação de amostras até modelos avançados a vácuo e de atmosfera controlada para materiais sensíveis. Nossa experiência garante que você obtenha o controle preciso de temperatura e o gerenciamento de atmosfera que sua pesquisa exige. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução de forno perfeita para seus projetos.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo é utilizado no processo de produção de chapas de eletrodo de bateria LiFePO4/C? Garanta Segurança e Longevidade

- Qual é a função de uma câmara de vácuo durante um Teste de Pressão Reduzida (RPT)? Revelar Defeitos Ocultos de Alumínio

- Por que usamos vácuo na evaporação? Desvende a Precisão e a Pureza em Seus Processos de Laboratório

- A fundição a vácuo é melhor do que a centrifugação? Escolha o Processo Certo para o Seu Projeto

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são as funções dos fornos de alta temperatura de alta precisão durante o tratamento de aço ODS? Otimizar o desempenho da liga

- Por que um sistema de aquecimento com vácuo dinâmico é necessário para a ativação do FJI-H14? Garanta o Desempenho Máximo de Adsorção

- Quais são as vantagens de usar um forno a vácuo para sinterização por reação? Precisão para Peças Grandes de Carboneto de Boro