Em sua essência, um forno rotativo é uma máquina sofisticada de processamento térmico definida por sua carcaça cilíndrica rotativa, controle de temperatura preciso e design personalizável. Suas principais características incluem um posicionamento do aquecedor de 360° para transmissão uniforme de calor, mecanismos avançados de vedação para garantir um ambiente hermético e a capacidade de adaptar padrões de calor e componentes ao material específico que está sendo processado.

Um forno rotativo não é meramente um forno; é um reator dinâmico. Sua característica definidora é o uso de rotação e inclinação para misturar e mover continuamente materiais através de um ambiente térmico altamente controlado, tornando-o indispensável para processos que exigem tratamento térmico uniforme em altas temperaturas.

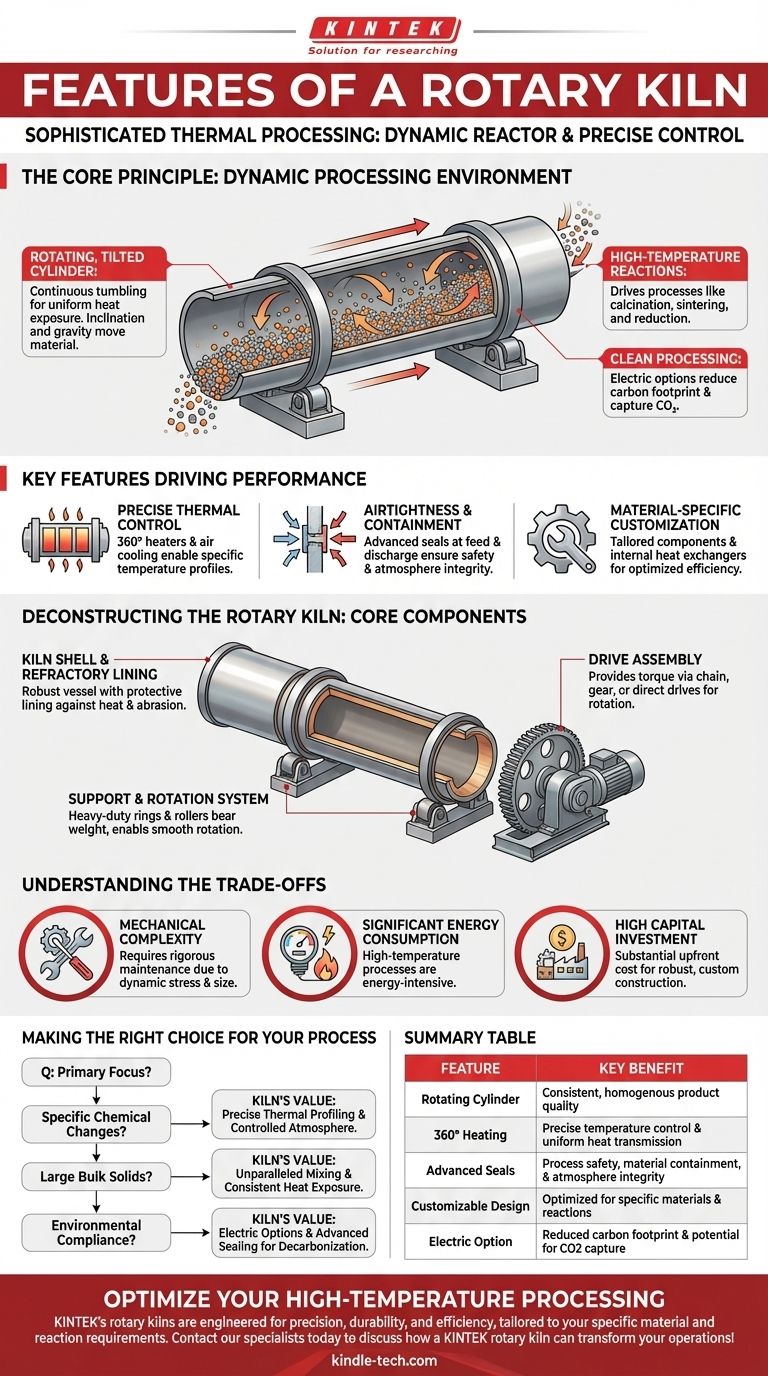

O Princípio Central: Um Ambiente de Processamento Dinâmico

A eficácia de um forno rotativo advém de seu design fundamental: um vaso cilíndrico longo, ligeiramente inclinado e que gira em seu eixo. Este conceito mecânico simples cria um sistema poderoso e altamente controlável para transformar materiais.

O Cilindro Rotativo e Inclinado

A carcaça do forno é o coração do sistema. Sua rotação lenta revira continuamente o material no interior, garantindo que cada partícula seja exposta uniformemente à fonte de calor. Essa ação de tombamento é fundamental para alcançar um produto final consistente e homogêneo.

A leve inclinação do cilindro usa a gravidade para mover o material da extremidade de alimentação para a extremidade de descarga em uma taxa controlada, garantindo um processo contínuo.

Impulsionando Reações de Alta Temperatura

Os fornos rotativos são projetados para atingir as altas temperaturas de leito necessárias para impulsionar reações químicas específicas. Eles são usados para processos exigentes como calcinação, sinterização, redução e combustão orgânica que são cineticamente ou termodinamicamente favorecidos em calor extremo.

Alternativas de Processamento Limpo

Os fornos rotativos elétricos modernos oferecem uma alternativa limpa e eficiente às unidades tradicionais movidas a combustíveis fósseis. Esse recurso permite que as indústrias reduzam sua pegada de carbono e até capturem CO2 para reutilização ou venda, alinhando os processos industriais com os objetivos ambientais.

Características Principais que Impulsionam o Desempenho

Embora o cilindro rotativo seja o conceito central, vários outros recursos são críticos para o desempenho, segurança e eficiência de um forno rotativo.

Controle Térmico Preciso

A capacidade de estabelecer um padrão de calor específico ao longo do comprimento do forno é uma característica primária. Isso é frequentemente alcançado com aquecedores de 360° estrategicamente posicionados e mecanismos integrados de resfriamento a ar, permitindo que os operadores criem o perfil de temperatura exato que um produto requer para sua transformação.

Estanqueidade e Contenção

Vedações eficazes são colocadas nas extremidades de alimentação e descarga do forno. Essas vedações são cruciais para evitar a dispersão de matérias-primas, garantir a segurança do processo e manter a integridade da atmosfera interna, o que é frequentemente crítico para reações químicas específicas.

Personalização Específica do Material

Fornos rotativos não são de tamanho único. Componentes chave são personalizados com base no material que está sendo processado. Isso pode incluir opções para suprimir a contaminação por metal das superfícies internas do forno ou a adição de trocadores de calor internos para melhorar a eficiência térmica.

Desconstruindo o Forno Rotativo: Componentes Centrais

Um forno rotativo é um sistema de componentes robustos que trabalham em conjunto para suportar e operar o vaso principal.

A Carcaça do Forno e o Revestimento Refratário

A carcaça é o corpo cilíndrico principal, frequentemente afilado cônico nas extremidades, que deve suportar uma torção significativa e estresse de flexão. Por dentro, um revestimento refratário protege a carcaça de aço contra temperaturas extremas e abrasão.

O Sistema de Suporte e Rotação

Pneus de suporte (também conhecidos como anéis de rolamento) de serviço pesado são fixados à carcaça. Esses anéis repousam sobre rodas de munhão (rolos), que suportam todo o peso do forno e permitem que ele gire suavemente. Rolos de impulso evitam que o forno deslize para baixo devido à sua inclinação.

O Conjunto de Acionamento

Este conjunto fornece o torque necessário para girar a massa da carcaça do forno. Os tipos comuns incluem acionamentos por corrente e pinhão, acionamentos por engrenagem e sistemas de acionamento direto, cada um selecionado com base na escala e nas demandas da operação.

Entendendo as Compensações

Embora poderosos, os fornos rotativos apresentam complexidades inerentes que exigem consideração cuidadosa.

Complexidade Mecânica e Manutenção

Um forno rotativo é um equipamento grande, pesado e dinâmico. A rotação constante e o estresse térmico em componentes como a carcaça, os sistemas de suporte e o conjunto de acionamento exigem um cronograma de manutenção rigoroso e proativo para garantir confiabilidade e segurança.

Consumo Significativo de Energia

Atingir e manter as altas temperaturas necessárias para processos como a calcinação é extremamente intensivo em energia. Seja usando combustíveis fósseis ou eletricidade, o custo operacional associado à energia é uma consideração primária em qualquer análise econômica.

Alto Investimento de Capital

A construção robusta, os componentes especializados e a personalização específica do processo tornam os fornos rotativos um investimento de capital significativo. Os custos iniciais de engenharia e fabricação são substanciais, refletindo a complexidade do sistema e sua longa vida útil.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno rotativo depende inteiramente da transformação específica que seu material precisa sofrer.

- Se o seu foco principal é alcançar mudanças químicas específicas (calcinação, redução): O perfil térmico preciso e a atmosfera controlada do forno são seus recursos mais valiosos.

- Se o seu foco principal é processar grandes volumes de sólidos a granel uniformemente: A ação de tombamento criada pelo cilindro rotativo garante uma mistura incomparável e exposição consistente ao calor.

- Se o seu foco principal é a conformidade ambiental e a limpeza do processo: Um forno rotativo elétrico com vedação avançada oferece um caminho para a descarbonização e evita a contaminação cruzada.

Em última análise, um forno rotativo é a escolha definitiva quando você precisa combinar calor, mistura e tempo de residência controlado para mudar fundamentalmente a natureza de um material.

Tabela de Resumo:

| Característica | Descrição | Benefício Principal |

|---|---|---|

| Cilindro Rotativo | Revira o material para exposição uniforme | Qualidade de produto consistente e homogênea |

| Aquecimento de 360° | Aquecedores posicionados ao redor da carcaça do forno | Controle preciso de temperatura e transmissão uniforme de calor |

| Vedações Avançadas | Mecanismos herméticos nas extremidades de alimentação e descarga | Segurança do processo, contenção de material e integridade da atmosfera |

| Design Personalizável | Componentes e padrões de calor adaptados | Otimizado para materiais e reações específicas (ex: calcinação, redução) |

| Opção Elétrica | Alternativa limpa aos combustíveis fósseis | Pegada de carbono reduzida e potencial para captura de CO2 |

Pronto para otimizar seu processamento em alta temperatura? Os fornos rotativos da KINTEK são projetados para precisão, durabilidade e eficiência, adaptados às suas necessidades específicas de material e reação. Se você precisa de calcinação uniforme, sinterização ou uma solução elétrica mais limpa, nossa experiência garante que seu processo atinja o desempenho máximo. Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode transformar suas operações!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos