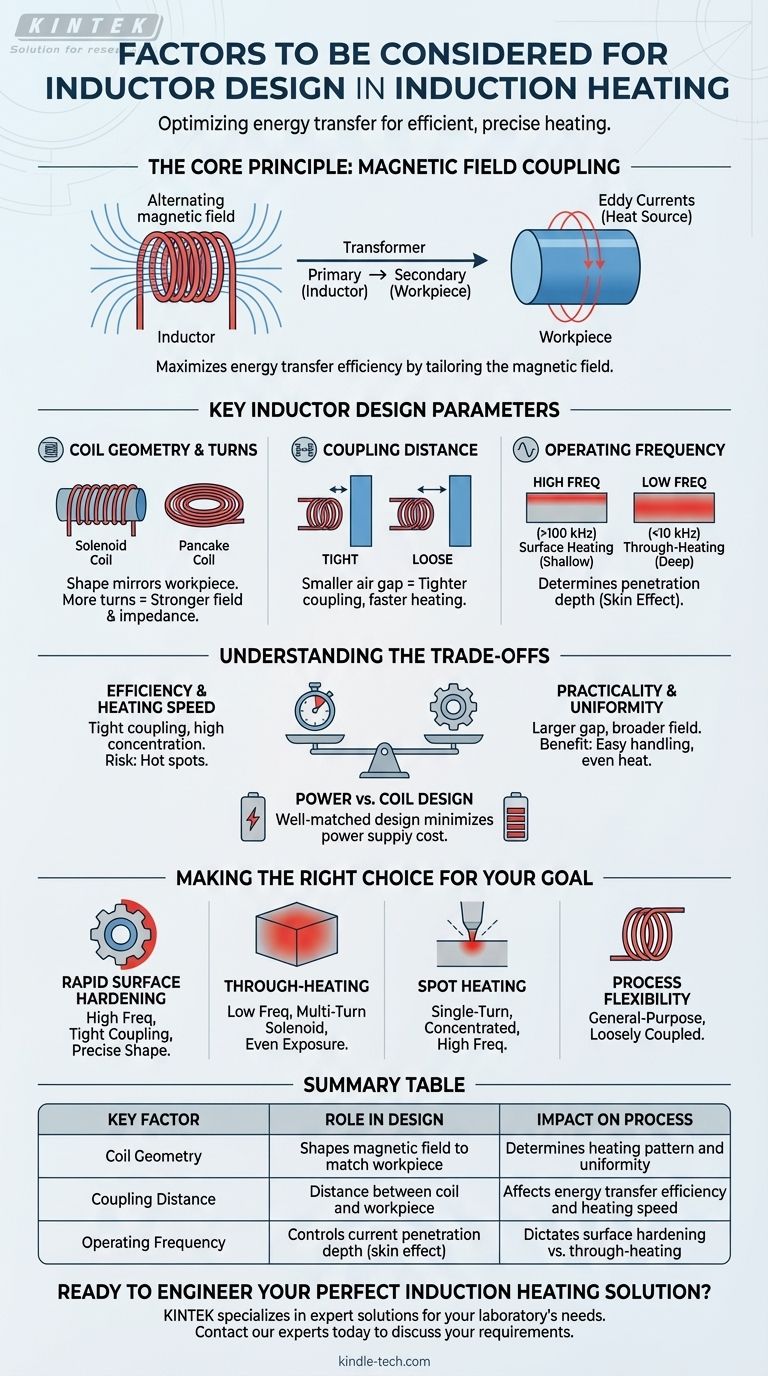

Em sua essência, o projeto de indutores para aquecimento por indução gira em torno de três fatores críticos: a geometria da bobina, a distância de acoplamento entre a bobina e a peça de trabalho, e a frequência de operação da fonte de alimentação. Esses elementos trabalham juntos para criar um campo magnético que transfere energia de forma eficiente para a peça que você pretende aquecer.

Seu indutor não é apenas uma bobina de cobre; é o enrolamento primário de um transformador onde sua peça de trabalho é o secundário. O objetivo é maximizar a eficiência dessa transferência de energia, adaptando cuidadosamente o campo magnético ao material, forma e requisitos de aquecimento específicos de sua aplicação.

O Princípio Central: Acoplamento do Campo Magnético

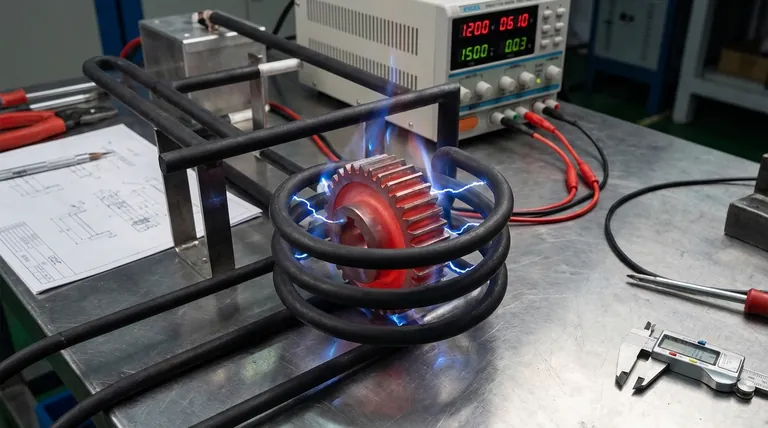

O aquecimento por indução funciona gerando um campo magnético alternado potente dentro de uma bobina de cobre (o indutor). Quando uma peça de trabalho condutiva é colocada dentro desse campo, ela induz correntes elétricas – conhecidas como correntes parasitas – dentro da própria peça. A resistência do material a essas correntes é o que gera calor interno preciso.

O Papel do Indutor

A função do indutor é moldar e concentrar esse campo magnético. Pense nele como uma antena de transmissão, mas para energia. Sua forma, tamanho e número de espiras ditam o padrão e a intensidade do campo magnético que ele produz.

A Peça de Trabalho como Parte do Circuito

A peça de trabalho não é um espectador passivo; é um componente ativo no circuito elétrico. A eficiência de todo o sistema depende de quão bem o campo magnético do indutor "acopla" com a peça de trabalho para induzir fortes correntes parasitas.

Principais Parâmetros de Projeto do Indutor

Dominar o projeto de indutores significa entender como manipular algumas variáveis-chave para alcançar o perfil de aquecimento desejado.

Geometria da Bobina e Número de Espiras

A forma do indutor deve espelhar a forma da área que você deseja aquecer. Uma bobina solenóide simples (cilíndrica) é usada para aquecer hastes ou eixos, enquanto uma bobina "panqueca" pode ser usada para aquecer uma superfície plana.

O número de espiras na bobina também é crítico. Mais espiras geralmente criam um campo magnético mais forte, mas também aumentam a impedância do indutor, que deve ser compatível com a fonte de alimentação.

Distância de Acoplamento

Acoplamento refere-se à proximidade do indutor à peça de trabalho. A força do campo magnético diminui drasticamente com a distância. Uma lacuna de ar menor resulta em um acoplamento mais apertado, transferência de energia mais eficiente e aquecimento mais rápido.

Frequência de Operação

A frequência é uma das variáveis mais poderosas no aquecimento por indução. Ela determina a profundidade em que as correntes parasitas penetram na peça de trabalho, um fenômeno conhecido como efeito pelicular.

- Altas Frequências (por exemplo, >100 kHz): Criam correntes superficiais, concentrando o calor na superfície da peça. Isso é ideal para endurecimento superficial.

- Baixas Frequências (por exemplo, <10 kHz): Criam correntes mais profundas, permitindo o "aquecimento completo" uniforme de peças maiores.

Compreendendo as Compensações

Toda escolha de projeto envolve um compromisso. A verdadeira experiência reside em equilibrar esses fatores concorrentes para atender ao objetivo principal do projeto.

Eficiência vs. Praticidade

O projeto eletricamente mais eficiente seria uma bobina enrolada firmemente em torno da peça de trabalho com quase nenhuma lacuna de ar. No entanto, isso é muitas vezes impraticável. Você deve permitir espaço suficiente para fácil inserção e remoção da peça, especialmente em uma linha de produção automatizada.

Velocidade de Aquecimento vs. Uniformidade

Um campo magnético altamente concentrado aquecerá uma área específica muito rapidamente. Isso pode ser desejável, mas também pode criar pontos quentes e estresse térmico. Um campo menos intenso e mais amplo pode aquecer mais lentamente, mas produzirá uma temperatura muito mais uniforme em toda a peça.

Requisitos de Potência vs. Projeto da Bobina

Um indutor mal projetado é ineficiente e exigirá uma fonte de alimentação muito maior e mais cara para fornecer o calor necessário à peça. Um indutor bem ajustado transfere energia de forma eficaz, permitindo que você atinja seus objetivos de aquecimento com a potência mínima necessária.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto do seu indutor deve ser impulsionado pelo resultado pretendido. Considere seu objetivo principal e selecione a filosofia de projeto apropriada.

- Se o seu foco principal é o endurecimento superficial rápido: Use uma alta frequência, uma bobina que esteja bem acoplada (próxima à peça) e uma forma que espelhe precisamente a superfície alvo.

- Se o seu foco principal é o aquecimento completo de uma peça grande: Use uma frequência mais baixa e uma bobina solenóide de múltiplas espiras que forneça exposição uniforme do campo magnético em toda a peça.

- Se o seu foco principal é aquecer um ponto pequeno e específico: Use uma bobina de uma única espira, altamente concentrada, com alta frequência para focar a energia exatamente onde ela é necessária.

- Se o seu foco principal é a flexibilidade do processo: Projete uma bobina de uso mais geral e acoplamento mais solto, aceitando que ela será menos eficiente do que um indutor projetado sob medida.

Ao compreender esses princípios fundamentais, você pode ir além da simples tentativa e erro e começar a projetar bobinas de indução com precisão e intenção.

Tabela Resumo:

| Fator Chave | Papel no Projeto | Impacto no Processo |

|---|---|---|

| Geometria da Bobina | Modela o campo magnético para corresponder à peça de trabalho | Determina o padrão e a uniformidade do aquecimento |

| Distância de Acoplamento | Distância entre a bobina e a peça de trabalho | Afeta a eficiência da transferência de energia e a velocidade de aquecimento |

| Frequência de Operação | Controla a profundidade de penetração da corrente (efeito pelicular) | Dita o endurecimento superficial vs. aquecimento completo |

Pronto para Projetar Sua Solução Perfeita de Aquecimento por Indução?

Escolher o projeto de indutor certo é crítico para alcançar resultados de aquecimento precisos, eficientes e repetíveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para as necessidades de aquecimento por indução do seu laboratório. Nossa equipe pode ajudá-lo a selecionar ou projetar o indutor ideal para maximizar a eficiência do seu processo, seja você focado em endurecimento superficial, aquecimento completo ou aplicações especializadas.

Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Dissipador de Calor Corrugado Plano de Cerâmica de Carboneto de Silício (SIC) para Cerâmica Fina Avançada de Engenharia

- Molde de Pressão Bidirecional Quadrado para Uso em Laboratório

- Sonda de Oxigênio para Medição de Temperatura e Conteúdo de Oxigênio Ativo em Aço Fundido

As pessoas também perguntam

- Como derreter metal em um forno de indução? Um guia para derretimento rápido, limpo e eficiente

- Os fornos de indução baseiam-se no efeito de aquecimento de quê? Desbloqueie a Fusão de Metais Mais Rápida e Limpa

- Como funciona o forno de indução? Um guia para a fusão rápida e limpa de metais

- Por que usamos fornos de indução? Para Fusão de Metais Limpa, Precisa e Eficiente

- Qual é o processo de fusão de um forno elétrico a arco? Desbloqueie uma Produção de Aço Eficiente e de Alta Qualidade

- Qual é a função de um forno de Fusão por Indução a Vácuo (VIM) na preparação de aço FeCrAl? Garanta a Pureza Máxima da Liga

- Qual é o uso do aquecimento por indução? Um Guia para Aquecimento Industrial Rápido, Preciso e Limpo

- Quais são as desvantagens da têmpera por indução? Compreendendo as principais limitações e trocas