Essencialmente, a metalurgia do pó é governada por três categorias principais de fatores: as características do pó metálico inicial, os parâmetros do processo de fabricação central e as propriedades desejadas do produto final. O sucesso de qualquer aplicação de metalurgia do pó depende do controle preciso e da interação desses elementos, desde a taxa de fluxo do pó bruto até a temperatura e a atmosfera dentro do forno de sinterização.

A principal conclusão é que a metalurgia do pó não é uma técnica única, mas um sistema. As propriedades do componente final são diretamente determinadas pela qualidade do pó inicial e pelo controle preciso dos processos de compactação e sinterização. Dominar essa relação é a chave para liberar seu potencial.

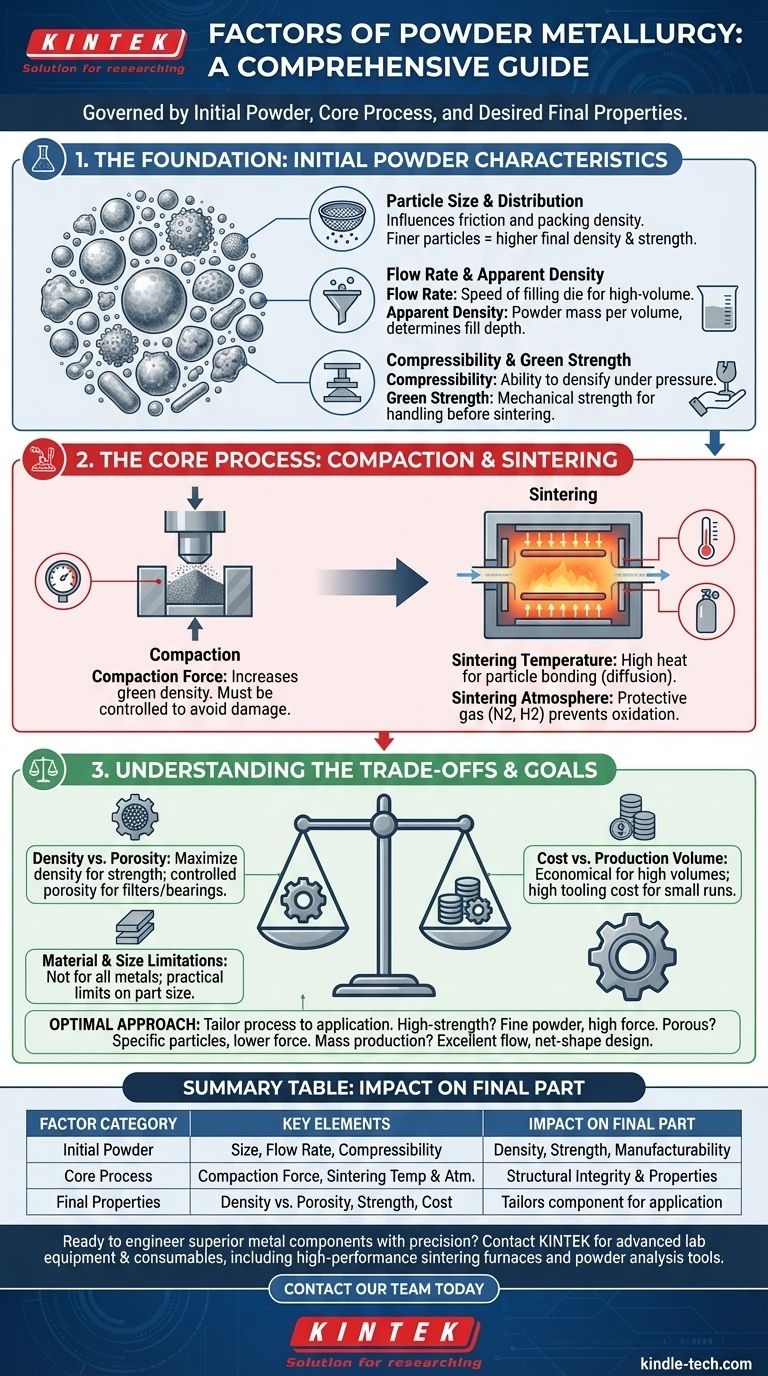

A Base: Características do Pó Inicial

Todo o processo de metalurgia do pó (PM) começa com o próprio pó. As propriedades físicas e químicas dessas partículas são os blocos de construção fundamentais que ditam como o material se comportará durante a fabricação e seu desempenho final.

Tamanho e Distribuição de Partículas

O tamanho e a forma das partículas metálicas individuais são primordiais. Eles influenciam diretamente o atrito entre as partículas, o que afeta a densidade com que o pó pode ser compactado.

Partículas mais finas geralmente levam a uma maior densidade e resistência finais, enquanto uma distribuição específica é frequentemente projetada para alcançar uma compactação ideal.

Taxa de Fluxo e Densidade Aparente

A taxa de fluxo mede a rapidez com que um pó pode preencher uma cavidade de matriz. Um fluxo consistente e rápido é crítico para a produção automatizada de alto volume, a fim de garantir que cada peça seja uniforme.

A densidade aparente é a massa do pó por unidade de volume em seu estado solto. Este fator ajuda a determinar a "profundidade de preenchimento" necessária na matriz para alcançar a densidade compactada desejada.

Compressibilidade e Resistência a Verde

A compressibilidade é a capacidade do pó de ser densificado sob pressão. Um pó altamente compressível permite a criação de uma peça densa com forças de compactação menores.

Após a compactação, mas antes da sinterização, a peça é conhecida como "compacto a verde". A resistência a verde é a resistência mecânica deste compacto frágil, que deve ser suficiente para permitir o manuseio e a transferência para o forno de sinterização sem quebrar.

O Processo Central: Compactação e Sinterização

Uma vez selecionado o pó, ele passa para as etapas de fabricação. O controle exercido durante essas etapas transforma o pó solto em um componente sólido e funcional.

Força de Compactação

Esta é a pressão aplicada ao pó dentro da matriz para formar o compacto a verde. Forças de compactação mais altas reduzem o espaço entre as partículas, aumentando a densidade a verde da peça.

A força deve ser cuidadosamente controlada para alcançar a densidade desejada sem danificar a ferramenta ou introduzir fraturas por estresse no compacto.

Temperatura de Sinterização

A sinterização é um tratamento térmico onde o compacto a verde é aquecido em um forno a uma temperatura abaixo do ponto de fusão do metal primário.

Essa alta temperatura fornece a energia para que as partículas se liguem, um processo chamado difusão, que confere à peça sua resistência e integridade finais. Fornos de ultra-alta temperatura são frequentemente necessários para esta etapa crítica.

Atmosfera de Sinterização

A atmosfera dentro do forno de sinterização é um fator crucial do processo. Ela deve ser cuidadosamente controlada para evitar a oxidação das partículas metálicas em altas temperaturas.

Gases protetores ou reativos, como misturas de nitrogênio ou hidrogênio, são usados para remover contaminantes e facilitar a ligação entre as partículas, especialmente para materiais como componentes magnéticos.

Compreendendo as Compensações

A metalurgia do pó é uma tecnologia poderosa, mas sua aplicação envolve o equilíbrio de fatores concorrentes. A compreensão dessas compensações é essencial para o projeto e a produção bem-sucedidos de peças.

Densidade vs. Porosidade

A compensação mais fundamental na PM é entre densidade e porosidade. Para peças estruturais de alta resistência, o objetivo é maximizar a densidade e eliminar os poros.

No entanto, para outras aplicações, a porosidade controlada é o resultado desejado. Produtos como rolamentos porosos impregnados de óleo e filtros de metal sinterizado são projetados especificamente para ter uma rede de vazios interconectados.

Custo vs. Volume de Produção

A metalurgia do pó se destaca na produção de peças complexas, de forma final, em grandes volumes com desperdício mínimo de material. Isso a torna extremamente econômica para a produção em massa.

O custo inicial da ferramenta (as matrizes e punções) pode ser significativo, no entanto. Isso torna a PM menos econômica para tiragens de produção muito pequenas ou protótipos únicos.

Limitações de Material e Tamanho

Embora versátil, a PM não é adequada para todos os materiais. Certos metais com baixa compressibilidade ou alta reatividade podem ser desafiadores de processar.

Além disso, existem limites práticos para o tamanho da peça. Componentes extremamente grandes ou pesados são difíceis de produzir devido às imensas forças de compactação e tamanhos de forno necessários.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal para a metalurgia do pó depende inteiramente da aplicação pretendida do componente final.

- Se o seu foco principal são peças estruturais de alta resistência: Priorize pós finos e altamente compressíveis e use altas forças de compactação com um ciclo de sinterização precisamente controlado para maximizar a densidade final.

- Se o seu foco principal é criar componentes porosos (como filtros ou rolamentos): Selecione cuidadosamente o tamanho e a forma das partículas e use forças de compactação mais baixas para alcançar um nível específico e controlado de porosidade.

- Se o seu foco principal é a produção em massa econômica de formas complexas: Otimize para pós com excelentes taxas de fluxo para permitir a fabricação em alta velocidade e projete peças que aproveitem totalmente as capacidades de forma final da PM.

Ao compreender e controlar esses fatores-chave, você pode projetar materiais e componentes com propriedades únicas, adaptados a quase qualquer aplicação.

Tabela Resumo:

| Categoria do Fator | Elementos Chave | Impacto na Peça Final |

|---|---|---|

| Pó Inicial | Tamanho da Partícula, Taxa de Fluxo, Compressibilidade | Determina a densidade, resistência e manufaturabilidade |

| Processo Central | Força de Compactação, Temperatura e Atmosfera de Sinterização | Define a integridade estrutural e as propriedades finais |

| Propriedades Finais | Densidade vs. Porosidade, Resistência, Custo | Adapta o componente para sua aplicação específica |

Pronto para projetar componentes metálicos superiores com precisão?

Os fatores da metalurgia do pó são complexos, mas dominá-los é a chave para criar peças de alto desempenho e custo-benefício. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório avançados e consumíveis — incluindo fornos de sinterização de alto desempenho e ferramentas de análise de pó — que seu laboratório precisa para controlar cada variável e alcançar resultados excepcionais.

Deixe nossa experiência apoiar sua inovação. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir as soluções certas para seus desafios de metalurgia do pó.

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Moinho de Tambor Horizontal de Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Como funciona a pulverização catódica por magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é a pulverização catódica por magnetron? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura