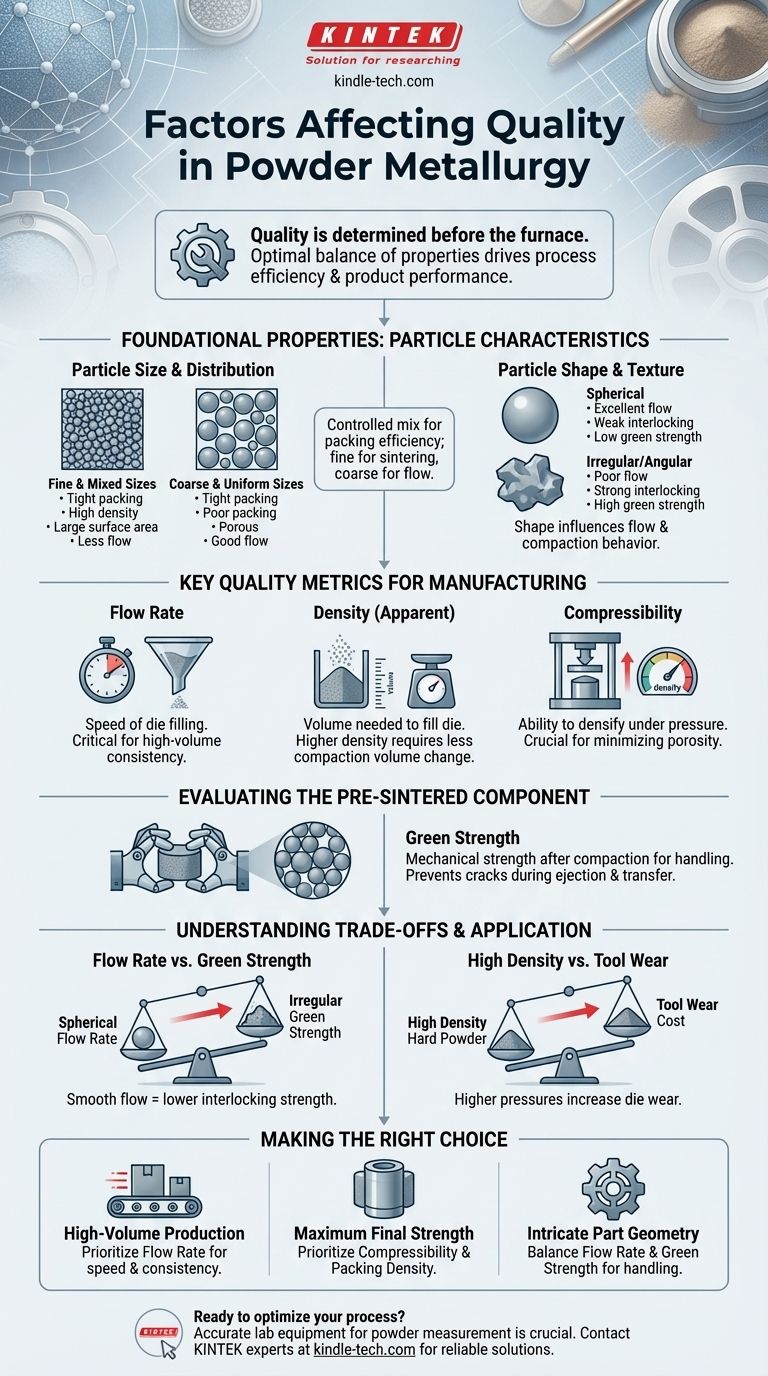

Na metalurgia do pó, a qualidade de um componente é determinada antes mesmo de o forno aquecer. Os fatores críticos que definem a qualidade de um pó metálico são sua taxa de fluxo, densidade, compressibilidade e a resistência a verde da peça compactada. Essas propriedades interligadas ditam a eficiência do seu processo de fabricação e o desempenho do produto final.

O desafio central na seleção de pós não é encontrar um pó com uma única característica perfeita, mas sim escolher um pó com o equilíbrio ideal de propriedades que se alinhe ao seu processo de fabricação específico e aos requisitos finais do componente.

Propriedades Fundamentais: Características das Partículas

As principais métricas de qualidade que medimos são todas consequências de características de partículas mais fundamentais. Compreender estas fornece uma visão mais profunda do comportamento do pó.

Tamanho e Distribuição das Partículas

O tamanho das partículas individuais do pó e a distribuição estatística desses tamanhos são primordiais. Um pó com uma mistura controlada de tamanhos de partículas pode se compactar de forma mais eficiente, levando a uma densidade maior.

Pós finos oferecem uma área de superfície maior, o que pode auxiliar na sinterização, mas podem fluir mal. Pós grosseiros geralmente fluem bem, mas podem resultar em uma estrutura final mais porosa.

Formato e Textura das Partículas

O formato da partícula influencia dramaticamente como o pó se comporta em massa. Partículas esféricas tendem a ter excelente fluidez, mas podem não se encaixar bem durante a compactação, resultando em menor resistência pré-sinterização.

Partículas irregulares ou angulares exibem o comportamento oposto. Seu formato cria mais intertravamento, levando a uma maior resistência após a compactação, mas essa mesma rugosidade pode dificultar o fluxo.

Métricas Chave de Qualidade para Fabricação

Estas são as propriedades práticas e mensuráveis que impactam diretamente o desempenho de um pó nas máquinas de produção.

Taxa de Fluxo: O Batimento Cardíaco da Produção

Taxa de fluxo é o tempo que uma massa padrão de pó leva para passar por um funil calibrado. Esta é uma medida direta da capacidade do pó de preencher a cavidade da matriz de forma rápida e consistente.

Uma taxa de fluxo ruim leva a um preenchimento inconsistente da matriz, resultando em variações de densidade, defeitos nas peças e redução da velocidade de produção. É um dos fatores mais críticos para a fabricação em alto volume.

Densidade: O Ponto de Partida para a Resistência

Neste contexto, avaliamos a densidade aparente — a densidade do pó solto, não compactado. Este valor determina o volume de pó necessário para preencher a matriz a fim de atingir o peso alvo da peça.

Uma densidade aparente maior é frequentemente desejável, pois requer menor mudança de volume durante a compactação, o que pode melhorar a consistência dimensional na peça final.

Compressibilidade: Formando a Peça

Compressibilidade é a medida da capacidade do pó de se adensar sob pressão. É avaliada traçando-se a densidade da peça compactada em função da pressão aplicada.

Um pó com alta compressibilidade pode atingir uma alta densidade "verde" (a densidade após a prensagem, mas antes da sinterização). Isso é crucial para minimizar a porosidade e alcançar alta resistência no componente sinterizado final.

Avaliando o Componente Pré-Sinterização

Após a compactação, a peça deve sobreviver ao manuseio antes de chegar ao forno de sinterização.

Resistência a Verde: Manuseio e Durabilidade

Resistência a verde é a resistência mecânica da peça após a compactação, mas antes de ser sinterizada. É um resultado direto do intertravamento das partículas e da soldagem a frio que ocorre sob pressão.

Resistência a verde suficiente é essencial para evitar que a peça rache ou quebre durante a ejeção da matriz e a transferência para o forno de sinterização. Esta propriedade é fortemente influenciada pelo formato das partículas e pela compressibilidade do pó.

Compreendendo os Compromissos

Selecionar um pó é um exercício de equilibrar propriedades concorrentes. Nenhum pó é excelente em todas as áreas simultaneamente.

Taxa de Fluxo vs. Resistência a Verde

O conflito entre essas duas propriedades é um compromisso clássico. As partículas lisas e esféricas que proporcionam excelente taxa de fluxo não se intertravam eficazmente, levando a uma menor resistência a verde. Inversamente, partículas irregulares que criam alta resistência a verde tendem a fluir mal.

Alta Densidade vs. Desgaste da Ferramenta

Atingir densidades muito altas geralmente requer pós extremamente duros e altas pressões de compactação. Embora isso beneficie a peça final, aumenta significativamente a taxa de desgaste das matrizes e ferramentas caras, elevando os custos operacionais.

Pureza do Pó e Controle do Processo

Embora as acima sejam propriedades físicas do pó em si, a pureza química também é vital. A presença de óxidos ou outros contaminantes pode inibir severamente o processo de sinterização. É por isso que os controles de processo, como o uso de uma atmosfera protetora de nitrogênio durante a sinterização, são tão importantes quanto a qualidade inicial do pó.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" pó depende inteiramente do seu objetivo final. Use seu objetivo principal para guiar sua seleção.

- Se seu foco principal é a produção em alto volume: Priorize um pó com uma taxa de fluxo excelente e consistente para garantir um preenchimento uniforme da matriz em altas velocidades.

- Se seu foco principal é a máxima resistência da peça final: Selecione um pó com alta compressibilidade e uma distribuição de tamanho de partícula que permita alta densidade de empacotamento.

- Se seu foco principal é a geometria intrincada da peça: Busque um equilíbrio entre uma boa taxa de fluxo e alta resistência a verde para evitar defeitos durante a ejeção e o manuseio da peça.

Em última análise, a compreensão dessas características fundamentais do pó permite que você tome decisões informadas que impactam diretamente a qualidade do seu produto e a eficiência do seu processo.

Tabela Resumo:

| Fator | Impacto Principal na Fabricação |

|---|---|

| Taxa de Fluxo | Determina a velocidade e a consistência do preenchimento da matriz para produção em alto volume |

| Compressibilidade | Determina a densidade final da peça e a resistência após a prensagem |

| Resistência a Verde | Garante a sobrevivência da peça durante o manuseio antes da sinterização |

| Tamanho e Formato das Partículas | Influencia a densidade de empacotamento, o fluxo e a resistência de intertravamento |

Pronto para otimizar seu processo de metalurgia do pó? O equipamento de laboratório correto é crucial para medir com precisão as propriedades do pó, como taxa de fluxo e compressibilidade. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis para ajudá-lo a selecionar o pó perfeito e alcançar qualidade superior da peça. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

As pessoas também perguntam

- Como a temperatura é controlada em um experimento? Domine a Precisão, Estabilidade e Uniformidade

- Por que o tratamento ultrassônico é essencial para a síntese de PAAMP-b-PVK? Alcance a Polimerização por Emulsão Sem Surfactante

- Qual é a função de um agitador magnético de laboratório no processo de degradação fotocatalítica?

- Qual ferramenta é usada para verificar a qualidade de um diamante? Um guia para a lupa essencial do joalheiro e os 4Cs

- Qual é a importância de usar um homogeneizador ultrassônico para tratar células em filmes de NCD? Otimizar a Extração de Proteínas

- A deposição física de vapor é de cima para baixo ou de baixo para cima? Desvendando o Método Fundamental de Fabricação

- O que é um forno de tratamento térmico? Um Guia para a Transformação Precisa de Materiais

- Qual a diferença entre sínter e pelotas? Otimize seu alto-forno com a escolha certa de aglomeração