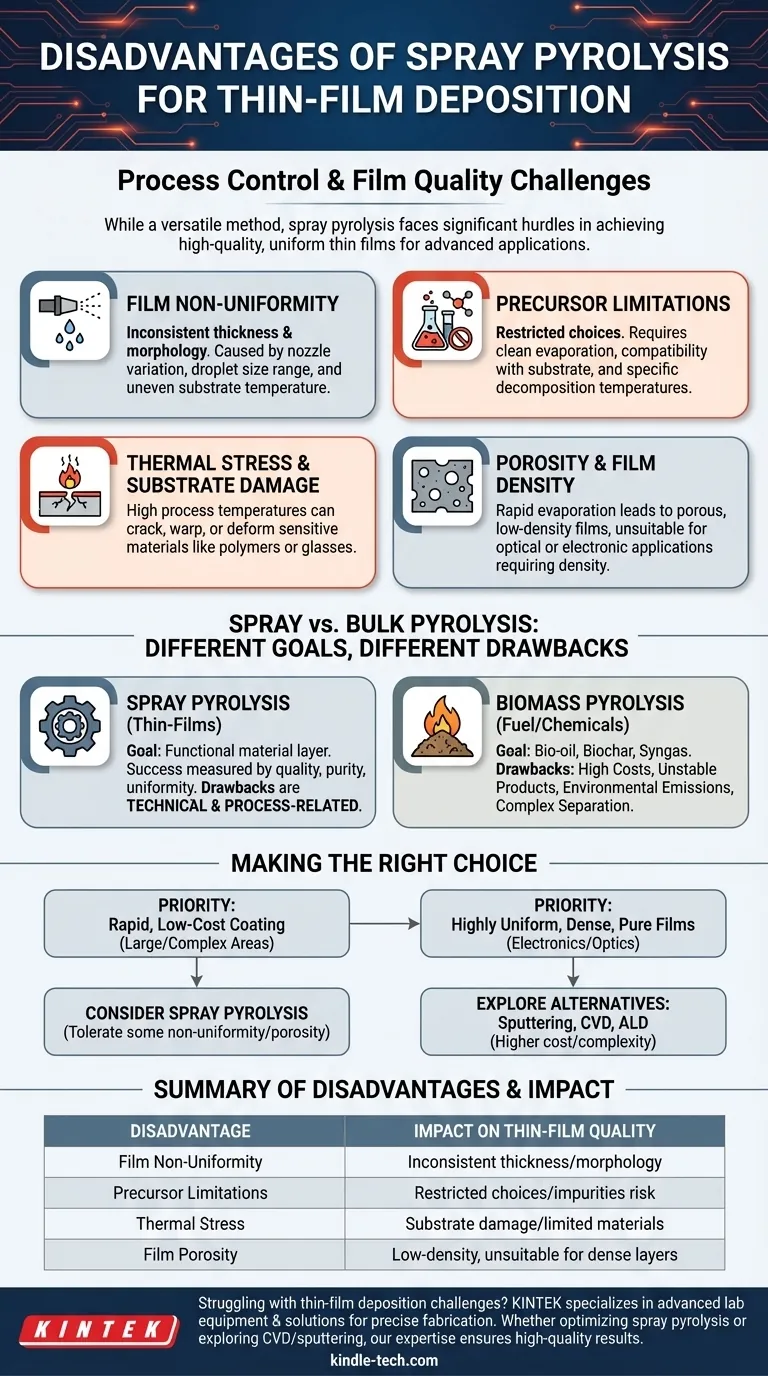

Embora seja um método versátil para deposição de filmes finos, as principais desvantagens da pirólise por pulverização estão relacionadas ao controle do processo e à qualidade resultante do filme. Os desafios chave incluem alcançar espessura uniforme do filme, gerenciar o estresse térmico no substrato e lidar com as limitações nos precursores químicos que podem ser usados de forma eficaz.

O desafio central da pirólise por pulverização não é o custo ou os subprodutos associados à produção de combustível em larga escala, mas sim a dificuldade em controlar com precisão o processo de deposição para criar filmes finos densos, uniformes e de alta qualidade para aplicações avançadas.

Principais Desvantagens da Pirólise por Pulverização

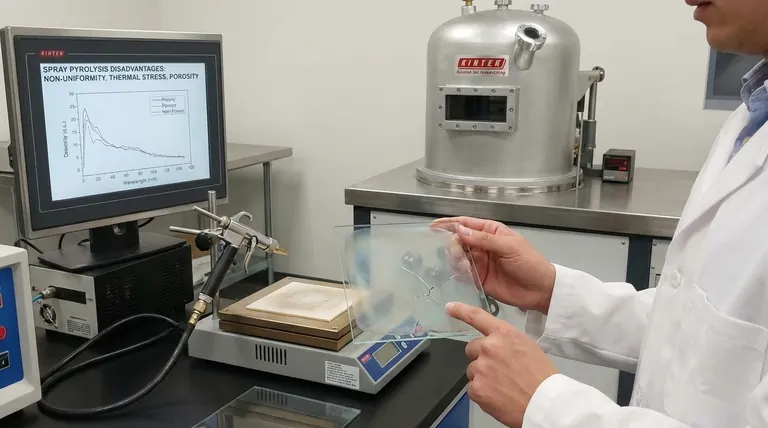

A pirólise por pulverização é uma técnica em que uma solução precursora é atomizada e pulverizada sobre uma superfície aquecida (substrato). As gotículas passam por evaporação e decomposição térmica, deixando para trás um filme fino sólido. Embora seja simples e escalável, o processo possui várias desvantagens intrínsecas.

### Dificuldade em Alcançar a Uniformidade do Filme

O desafio mais significativo é produzir filmes com espessura e morfologia consistentes em todo o substrato.

Vários fatores contribuem para isso, incluindo a densidade de pulverização não uniforme do bico, variações no tamanho das gotículas e distribuição de temperatura desigual na superfície do substrato. Isso pode resultar em filmes mais espessos em algumas áreas e mais finos em outras, comprometendo o desempenho do dispositivo.

### Limitações na Seleção de Precursores

A escolha dos precursores químicos é restrita. Os sais metálicos ou compostos organometálicos utilizados devem ser solúveis em um solvente que evapore de forma limpa, sem deixar resíduos.

Além disso, o precursor deve se decompor a uma temperatura compatível com o material do substrato e resultar no composto final desejado, sem formar fases secundárias ou impurezas indesejadas.

### Estresse Térmico e Danos ao Substrato

A pirólise por pulverização requer o aquecimento do substrato a altas temperaturas, frequentemente várias centenas de graus Celsius, para facilitar a reação química.

Essa alta temperatura pode induzir estresse térmico, fazendo com que substratos sensíveis, como certos polímeros ou vidros, rachem, empenem ou se deformem. Isso também limita a aplicação desta técnica a materiais que não são termicamente estáveis.

### Porosidade e Densidade do Filme

A rápida evaporação do solvente e a decomposição do precursor podem levar à formação de filmes porosos e de baixa densidade.

Embora a porosidade possa ser benéfica para aplicações como sensores ou catalisadores, é uma desvantagem significativa para aplicações ópticas ou eletrônicas, onde um filme denso e livre de orifícios (pinhole-free) é essencial para o desempenho ideal.

Compreendendo os Compromissos: Pirólise por Pulverização vs. Pirólise em Massa

É fundamental distinguir a pirólise por pulverização da pirólise de biomassa em larga escala mencionada em muitas discussões gerais. Os objetivos e, consequentemente, as desvantagens, são fundamentalmente diferentes.

### O Objetivo da Pirólise por Pulverização: Deposição de Filmes Finos

O propósito da pirólise por pulverização é fabricar uma camada de material funcional em uma superfície. O sucesso é medido pela qualidade, pureza e uniformidade do filme. Suas desvantagens, conforme listadas acima, são técnicas e relacionadas ao processo.

### O Objetivo da Pirólise de Biomassa: Produção de Combustível e Químicos

O propósito da pirólise de biomassa é decompor termicamente matéria orgânica (como madeira ou resíduos) na ausência de oxigênio para produzir bio-óleo, biochar e gás de síntese.

### Desvantagens Específicas da Pirólise de Biomassa

Os inconvenientes comumente citados para a "pirólise" em geral aplicam-se quase exclusivamente a este processo industrial em larga escala. Estes incluem:

- Custos Elevados de Capital e Energia: O processo requer reatores grandes e caros e um aporte significativo de energia para manter altas temperaturas.

- Produtos Finais Instáveis: O bio-óleo resultante é frequentemente ácido, viscoso e quimicamente instável, exigindo refino caro antes de poder ser usado como combustível de transporte.

- Emissões Ambientais: Sem um projeto de forno e controle adequados, o processo de alta temperatura pode produzir emissões nocivas que impactam negativamente a qualidade do ar.

- Separação de Produtos: O resultado é uma mistura de líquido, sólido e gás, que requer um processo de separação e purificação eficiente e, por vezes, caro.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das prioridades do seu projeto em relação a custo, escala e qualidade final do filme.

- Se o seu foco principal é o revestimento rápido e de baixo custo de áreas grandes ou de formato complexo: A pirólise por pulverização é uma forte candidata, desde que você possa tolerar alguma variação na uniformidade e porosidade do filme.

- Se o seu foco principal é criar filmes altamente uniformes, densos e puros para eletrônicos ou óticas de alto desempenho: Métodos alternativos como sputtering, deposição química de vapor (CVD) ou deposição de camada atômica (ALD) provavelmente fornecerão resultados superiores, apesar de seu custo e complexidade mais elevados.

Em última análise, compreender essas limitações específicas do processo é o primeiro passo para otimizar a pirólise por pulverização para sua aplicação ou escolher uma alternativa mais adequada.

Tabela Resumo:

| Desvantagem | Impacto na Qualidade do Filme Fino |

|---|---|

| Não Uniformidade do Filme | Espessura e morfologia inconsistentes em todo o substrato |

| Limitações de Precursores | Escolha restrita de produtos químicos, risco de impurezas |

| Estresse Térmico | Danos ao substrato, limita o uso em materiais sensíveis ao calor |

| Porosidade do Filme | Resulta em filmes de baixa densidade, inadequados para necessidades de camada densa |

Com dificuldades nos desafios de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções avançadas para a fabricação precisa e uniforme de filmes finos. Se você está otimizando a pirólise por pulverização ou explorando alternativas como CVD ou sputtering, nossa experiência garante que você alcance os resultados de alta qualidade que seu laboratório exige. Entre em contato conosco hoje para discutir as necessidades específicas da sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD