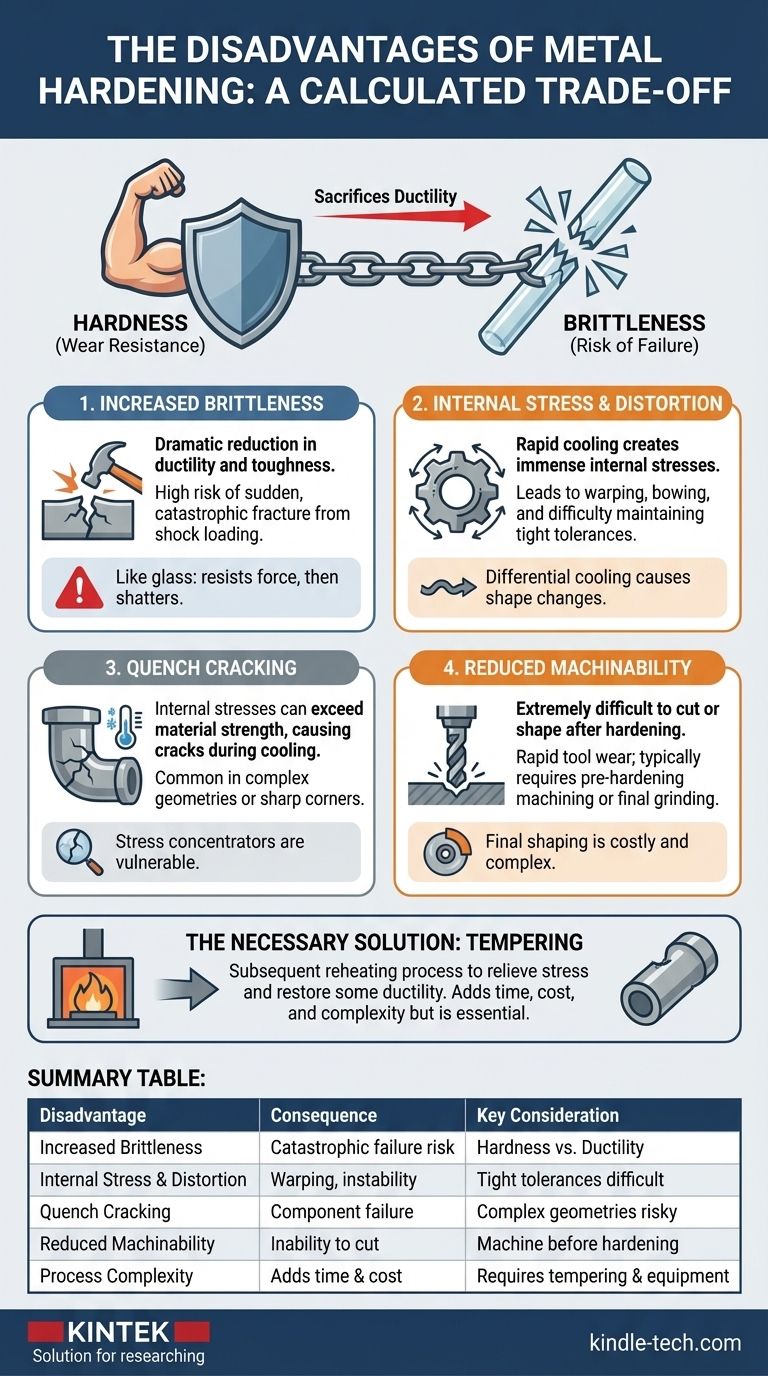

Embora essencial para alcançar alta resistência e resistência ao desgaste, o processo de endurecimento de metais não está isento de desvantagens significativas. As principais desvantagens são um aumento drástico na fragilidade, a introdução de altas tensões internas que podem causar distorção ou rachaduras, e uma redução significativa na usinabilidade do material. Essas trocas devem ser gerenciadas cuidadosamente para evitar falhas inesperadas do componente.

A troca fundamental do endurecimento é sacrificar a ductilidade pela dureza. Essa troca torna o material mais frágil e introduz tensões internas que podem empenar, distorcer ou até mesmo rachar o componente se não forem devidamente controladas por processos subsequentes, como a têmpera.

A Troca Inerente: Dureza vs. Fragilidade

O propósito central do endurecimento é reorganizar a estrutura cristalina do material para resistir à deformação, o que percebemos como dureza. No entanto, essa nova estrutura rígida tem um custo direto.

A Relação Inversa

À medida que a dureza de um material aumenta, sua ductilidade e tenacidade diminuem. Um material dúctil, como o aço macio, dobrará ou se deformará sob carga extrema, absorvendo energia antes de quebrar.

Um material endurecido e frágil não o fará. Pense na diferença entre um elástico (dúctil) e uma haste de vidro (frágil). O metal endurecido se comporta mais como a haste de vidro, resistindo à força até certo ponto e depois estilhaçando.

Risco de Falha Catastrófica

Essa fragilidade significa que um componente endurecido é mais suscetível a falhas catastróficas por impacto ou carga de choque. Em vez de dobrar, ele provavelmente fraturará de repente e sem aviso, o que pode ser extremamente perigoso em aplicações críticas.

Principais Desvantagens do Processo de Endurecimento

O resfriamento rápido, ou têmpera, que é central para o processo de endurecimento é a fonte de seus problemas mais significativos. O choque térmico extremo induz mudanças que podem comprometer a integridade da peça.

Tensão Interna e Distorção

Quando um componente quente é temperado, sua superfície esfria e se contrai muito mais rápido do que seu núcleo. Esse diferencial cria tensões internas imensas dentro do material.

Essas tensões podem se aliviar mudando a forma da peça, levando a empenamento, curvatura ou outras distorções. Isso torna extremamente difícil manter tolerâncias dimensionais rigorosas em peças complexas.

O Perigo da Trinca por Têmpera

Em casos graves, as tensões internas geradas durante a têmpera podem exceder a resistência à tração final do material. Quando isso acontece, o componente irá trincar durante o processo de resfriamento.

Esse fenômeno, conhecido como trinca por têmpera, é mais provável em peças com geometrias complexas, cantos internos agudos ou mudanças drásticas na seção transversal, pois essas características atuam como concentradores de tensão.

Usinabilidade Reduzida

Uma peça de aço totalmente endurecida é extremamente difícil de cortar, perfurar ou moldar usando ferramentas de máquina convencionais. Tentar fazer isso resulta em desgaste rápido da ferramenta e é frequentemente impraticável e caro.

Por esse motivo, quase todas as operações de usinagem são realizadas no material em seu estado mais macio e recozido antes de ele passar pelo endurecimento. Qualquer formação final necessária após o endurecimento geralmente deve ser feita por retificação.

Compreendendo as Trocas e as Complexidades do Processo

O endurecimento não é uma etapa única e isolada, mas parte de uma sequência que requer controle cuidadoso e frequentemente exige processos adicionais para ser bem-sucedida.

A Necessidade da Têmpera

Devido à extrema fragilidade induzida pelo endurecimento, as peças são quase sempre submetidas a um processo de tratamento térmico subsequente chamado têmpera.

A têmpera envolve reaquecer a peça a uma temperatura mais baixa para aliviar parte da tensão interna e restaurar uma pequena quantidade de ductilidade. Isso torna o componente mais resistente e menos propenso a estilhaçar, mas também reduz ligeiramente a dureza máxima. A têmpera adiciona tempo, custo e complexidade ao processo geral de fabricação.

Instabilidade Dimensional

A mudança na estrutura cristalina durante o endurecimento pode fazer com que o material mude de volume. Isso significa que as dimensões finais de uma peça após o endurecimento e a têmpera podem não ser idênticas às suas dimensões pré-tratamento, um fator crítico para componentes de precisão.

Custo e Equipamento

O endurecimento adequado requer equipamentos especializados, incluindo fornos de alta temperatura, atmosferas controladas (como os fornos a vácuo mencionados na literatura técnica) e meios de têmpera específicos (gás, óleo, água). Isso adiciona custos de capital e operacionais significativos à produção.

Fazendo a Escolha Certa para Sua Aplicação

Usar o endurecimento com sucesso requer reconhecer suas desvantagens e planejar para elas em seu projeto e processo de fabricação.

- Se seu foco principal for resistência máxima ao desgaste e dureza superficial: O endurecimento é necessário, mas você deve combiná-lo com um processo de têmpera robusto e projetar a peça para minimizar as concentrações de tensão.

- Se seu foco principal for tenacidade e resistência ao impacto: Evite o endurecimento total ou use um método mais localizado, como o endurecimento de superfície, garantindo que o núcleo do componente permaneça dúctil.

- Se seu foco principal for manter tolerâncias dimensionais rigorosas: Você deve levar em conta a distorção potencial e pode precisar realizar operações finais de retificação ou lapidação após o tratamento térmico.

Em última análise, tratar o endurecimento como uma troca calculada entre resistência e fragilidade, em vez de uma simples atualização, é a chave para um projeto de engenharia bem-sucedido.

Tabela Resumo:

| Desvantagem | Consequência Principal | Consideração Chave |

|---|---|---|

| Fragilidade Aumentada | Risco de falha catastrófica por impacto | Dureza obtida ao custo da ductilidade |

| Tensão Interna e Distorção | Empenamento, curvatura, instabilidade dimensional | Difícil manter tolerâncias rigorosas |

| Trinca por Têmpera | Falha do componente durante o resfriamento | Especialmente arriscado com geometrias complexas |

| Usinabilidade Reduzida | Incapacidade de cortar ou perfurar após o endurecimento | A maior parte da usinagem deve ser feita antes |

| Complexidade e Custo do Processo | Requer têmpera, equipamentos especializados | Adiciona tempo e despesa à fabricação |

Precisa de processamento térmico preciso para seus materiais de laboratório? Os desafios do endurecimento — como fragilidade e distorção — exigem controle especializado e o equipamento certo. A KINTEK é especializada em fornos de laboratório avançados e consumíveis que fornecem o gerenciamento preciso de temperatura e as atmosferas controladas necessárias para mitigar essas desvantagens. Se você está trabalhando em P&D ou controle de qualidade, nossas soluções ajudam você a alcançar propriedades ideais do material de forma confiável. Vamos discutir os requisitos específicos da sua aplicação – entre em contato com nossos especialistas hoje para aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura