Embora amplamente utilizado para grafeno de alta qualidade, o método de Deposição Química de Vapor (CVD) apresenta desvantagens operacionais e ambientais significativas. O processo requer altas temperaturas que podem danificar muitos substratos, envolve precursores químicos altamente tóxicos e perigosos, e gera subprodutos corrosivos que são difíceis e caros de neutralizar.

O principal desafio do grafeno CVD não é sua qualidade, mas o processo exigente necessário para alcançá-la. Embora produza filmes de grande área e alta pureza necessários para aplicações industriais, ele vem com custos significativos relacionados à energia, protocolos de segurança e gerenciamento de resíduos.

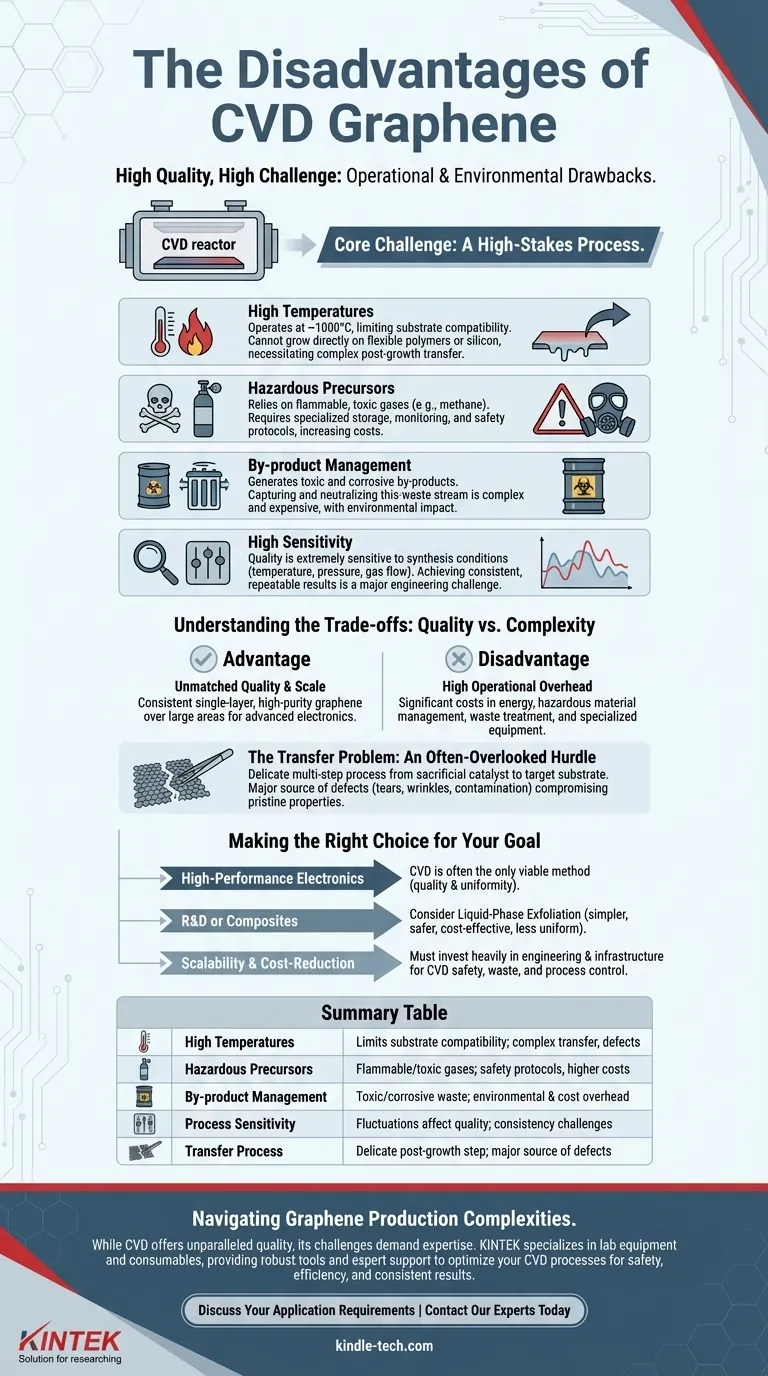

O Desafio Central: Um Processo de Altas Apostas

CVD é o método dominante para produzir as folhas de grafeno uniformes e de grande área necessárias para eletrônicos avançados. No entanto, o caminho para alcançar essa qualidade é carregado de obstáculos práticos e financeiros.

Altas Temperaturas Limitam a Compatibilidade do Substrato

O processo CVD geralmente opera em temperaturas muito altas, frequentemente em torno de 1000°C. Esse calor é necessário para catalisar a reação que forma o grafeno em um substrato metálico, como cobre ou níquel.

Esse requisito térmico torna impossível cultivar grafeno diretamente em muitos materiais, como polímeros flexíveis ou wafers de silício, que não suportam tal calor. Isso exige uma etapa de transferência pós-crescimento, que introduz seu próprio conjunto de problemas.

Precursores Perigosos e Caros

CVD depende de gases precursores, como o metano, para fornecer os átomos de carbono para o filme de grafeno. Esses precursores são frequentemente inflamáveis, tóxicos e requerem alta pressão de vapor.

O manuseio seguro desses materiais requer armazenamento especializado, equipamentos de monitoramento e protocolos de segurança em toda a instalação, o que aumenta significativamente o custo de capital e operacional da produção.

O Problema do Gerenciamento de Subprodutos

As reações químicas dentro de uma câmara CVD não são perfeitamente eficientes. Elas produzem subprodutos tóxicos e corrosivos que devem ser capturados e neutralizados.

Essa corrente de resíduos apresenta um desafio ambiental e de custo significativo. Gerenciar esses subprodutos de forma responsável é um processo complexo e caro, especialmente em escala industrial.

Alta Sensibilidade às Condições do Processo

A qualidade final do grafeno CVD é extremamente sensível a uma série de condições de síntese.

Pequenas flutuações na temperatura, pressão, taxas de fluxo de gás ou mesmo na rugosidade da superfície do substrato catalisador podem impactar dramaticamente a nucleação e o crescimento do filme. Isso torna a obtenção de resultados consistentes e repetíveis um grande desafio de engenharia.

Compreendendo as Compensações: Qualidade vs. Complexidade

A decisão de usar grafeno CVD depende de uma clara compreensão do que se ganha em comparação com o que se deve investir. É uma compensação clássica entre a qualidade do produto final e a complexidade do processo.

Vantagem: Qualidade e Escala Inigualáveis

Nenhum outro método produz consistentemente grafeno de camada única com tamanha pureza e uniformidade em grandes áreas. O CVD permite um controle preciso sobre o número de camadas, tornando-o a escolha principal para aplicações como filmes condutores transparentes e sensores avançados.

Desvantagem: Alta Sobrecarga Operacional

Os custos combinados de alto consumo de energia, gerenciamento de materiais perigosos, tratamento de resíduos e equipamentos especializados criam uma alta barreira de entrada. Esses fatores representam uma parcela significativa do custo final do filme de grafeno.

O Problema da Transferência: Um Obstáculo Frequentemente Ignorado

Como o grafeno é cultivado em um catalisador metálico sacrificial, ele deve ser transferido para o substrato alvo final. Este processo de transferência de várias etapas é delicado e uma grande fonte de defeitos.

Durante a transferência, o filme de grafeno pode ser rasgado, enrugado ou contaminado com resíduos. Isso pode comprometer as propriedades elétricas e mecânicas intocadas que tornaram o grafeno CVD desejável em primeiro lugar, anulando algumas de suas principais vantagens.

Fazendo a Escolha Certa para o Seu Objetivo

As desvantagens do CVD são significativas, mas devem ser ponderadas em relação às suas capacidades únicas. Sua aplicação específica determinará se as compensações são aceitáveis.

- Se o seu foco principal são eletrônicos de alto desempenho: O CVD é frequentemente o único método viável, pois fornece a qualidade e uniformidade de filme necessárias em grandes áreas.

- Se o seu foco principal é P&D ou compósitos: Outros métodos, como a esfoliação em fase líquida, podem ser mais simples, seguros e econômicos, mesmo que a qualidade do grafeno seja menos uniforme.

- Se o seu foco principal é a escalabilidade e a redução de custos: Você deve estar preparado para investir pesadamente na engenharia e infraestrutura necessárias para gerenciar as demandas de segurança, resíduos e controle de processo do CVD.

Em última análise, escolher o CVD é uma decisão estratégica que troca a complexidade do processo e os altos custos operacionais por uma qualidade e escala de material inigualáveis.

Tabela Resumo:

| Desvantagem | Desafio Principal | Impacto na Produção |

|---|---|---|

| Altas Temperaturas | Limita a compatibilidade do substrato | Requer processo de transferência complexo, introduz defeitos |

| Precursores Perigosos | Gases inflamáveis, tóxicos (ex: metano) | Aumenta os protocolos de segurança e os custos operacionais |

| Gerenciamento de Subprodutos | Resíduos tóxicos e corrosivos | Adiciona significativa sobrecarga ambiental e de custo |

| Sensibilidade do Processo | Pequenas flutuações afetam a qualidade | Desafios na obtenção de resultados consistentes e repetíveis |

| Processo de Transferência | Etapa delicada pós-crescimento | Principal fonte de defeitos, comprometendo as propriedades finais |

Navegar pelas complexidades da produção de grafeno requer o parceiro certo.

Embora o grafeno CVD ofereça qualidade inigualável para eletrônicos avançados, seus desafios de produção — desde restrições de alta temperatura até o manuseio de materiais perigosos — exigem experiência especializada e equipamentos confiáveis.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios que desenvolvem materiais de próxima geração. Fornecemos as ferramentas robustas e o suporte especializado necessários para gerenciar processos complexos como o CVD, ajudando você a otimizar a segurança, a eficiência e os resultados consistentes.

Vamos discutir seus requisitos de aplicação específicos. Entre em contato com nossos especialistas hoje através do nosso Formulário de Contato para explorar como nossas soluções podem ajudá-lo a superar os obstáculos da produção de grafeno de alta qualidade.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro