Embora seja um processo essencial para amolecer metais e aliviar tensões internas, o recozimento não está isento de desvantagens significativas. Suas principais desvantagens giram em torno do alto consumo de energia e tempo, o potencial para alterações indesejáveis na superfície, como oxidação e descarburação, e os custos operacionais e complexidades de gerenciar o ambiente de tratamento térmico.

As desvantagens do recozimento não são falhas no processo em si, mas sim compensações inerentes. O alto custo em tempo e energia, juntamente com o risco à integridade da superfície, é o preço pago para alcançar a máxima ductilidade e maciez em um material.

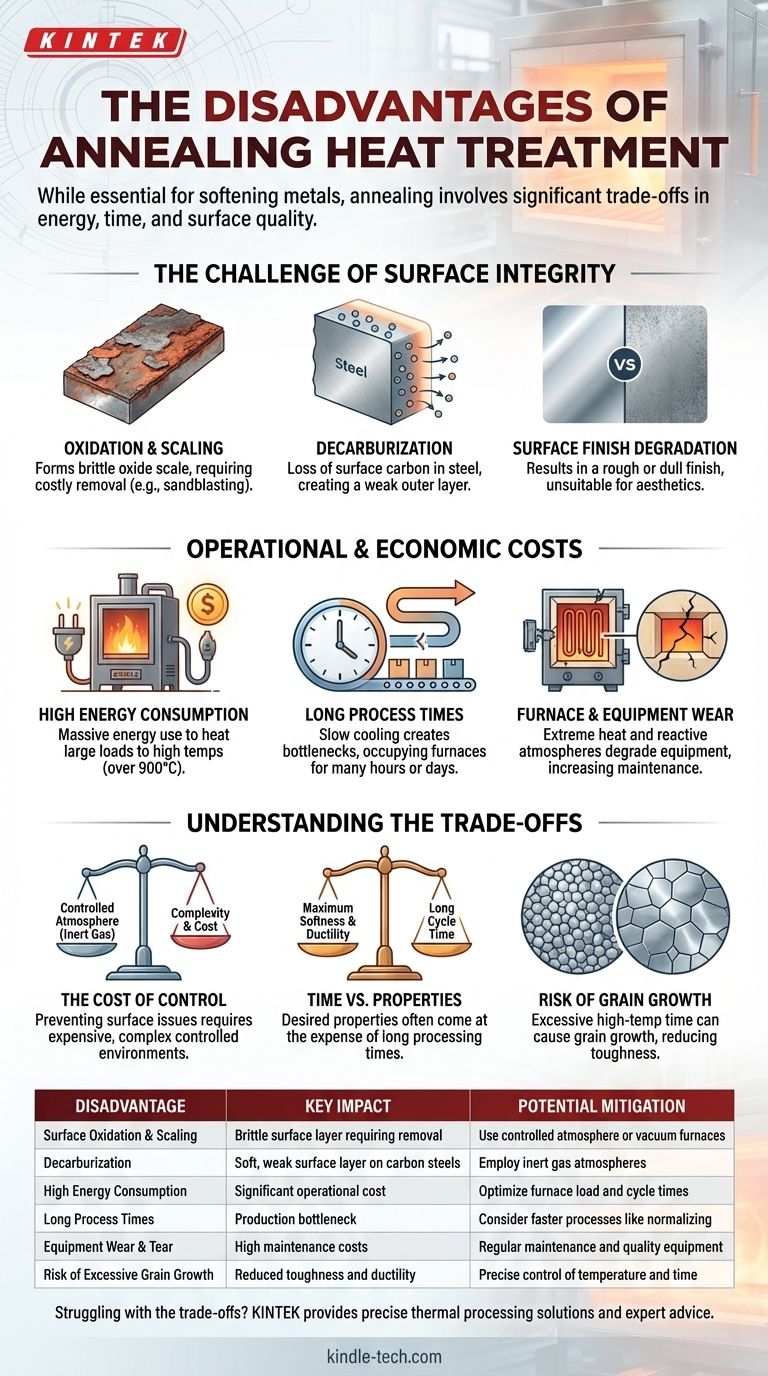

O Desafio da Integridade da Superfície

As altas temperaturas necessárias para o recozimento criam um ambiente reativo onde a superfície do metal pode ser facilmente alterada, muitas vezes para pior.

Oxidação e Formação de Carepa

Quando aquecidos na presença de oxigênio, a maioria dos metais formará uma camada de carepa de óxido em sua superfície. Essa camada quebradiça deve ser frequentemente removida através de processos secundários dispendiosos, como jateamento ou decapagem ácida, adicionando etapas e despesas à produção.

Descarburação

Para aços carbono, o ambiente de alta temperatura pode fazer com que o carbono se difunda para fora da superfície. Essa perda de carbono, conhecida como descarburação, cria uma camada externa macia e fraca no componente, o que pode ser prejudicial ao seu desempenho final.

Degradação do Acabamento Superficial

Mesmo que a formação pesada de carepa seja evitada, o processo pode resultar em um acabamento superficial áspero, opaco ou não brilhante. Isso é frequentemente inaceitável para aplicações onde a estética ou uma textura de superfície específica é necessária sem polimento adicional.

Custos Operacionais e Econômicos

O recozimento é frequentemente uma das etapas mais intensivas em recursos em um processo de fabricação, impactando tanto o orçamento quanto o cronograma.

Alto Consumo de Energia

Elevar um grande forno e toda a sua carga a uma alta temperatura (muitas vezes acima de 900°C ou 1650°F) e mantê-la lá por um longo período consome uma enorme quantidade de energia, representando um custo operacional significativo.

Longos Tempos de Processo

O recozimento adequado requer um resfriamento muito lento e controlado para alcançar a microestrutura desejada. Isso significa que os fornos podem ficar ocupados por muitas horas, ou até dias, para um único lote, criando um gargalo que retarda o rendimento geral da produção.

Desgaste do Forno e Equipamentos

As temperaturas extremas e as atmosferas potencialmente reativas do forno desgastam os equipamentos. Os elementos de aquecimento elétrico podem erodir, e os revestimentos refratários dentro do forno se degradarão com o tempo, levando a altos custos de manutenção e tempo de inatividade.

Entendendo as Compensações

As desvantagens do recozimento são melhor entendidas como uma série de compensações entre as propriedades desejadas, custo e complexidade.

O Custo do Controle

Prevenir os problemas de superfície descritos acima requer uma atmosfera controlada. O uso de gases inertes (como argônio) ou gases redutores para deslocar o oxigênio evita a oxidação e a descarburação, mas adiciona complexidade e custo significativos relacionados ao gerenciamento de gases e vedação do forno.

Tempo vs. Propriedades

O longo tempo de ciclo é uma compensação direta para alcançar a máxima maciez, ductilidade e alívio de tensão. Existem processos de tratamento térmico mais rápidos, como normalização ou alívio de tensão, mas eles não produzem a mesma estrutura de grão refinada e nível de maciez que um recozimento completo.

O Risco de Crescimento Excessivo de Grãos

Manter um metal em alta temperatura por muito tempo pode fazer com que seus grãos cristalinos internos cresçam excessivamente. Embora o material fique muito macio, grãos grandes podem reduzir significativamente sua tenacidade e ductilidade, tornando-o mais quebradiço sob impacto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto requer equilibrar o objetivo metalúrgico com as realidades práticas da produção.

- Se o seu foco principal for maciez e conformabilidade máximas: O recozimento total é a escolha correta, mas você deve orçar os longos tempos de ciclo e planejar o acabamento superficial pós-processo potencial.

- Se o seu foco principal for custo e velocidade: Considere se um processo mais rápido, como a normalização ou um ciclo de alívio de tensão de temperatura mais baixa, pode atender aos seus requisitos mínimos de propriedade sem todo o custo do recozimento.

- Se o seu foco principal for manter uma superfície imaculada: Você deve investir em um forno a vácuo ou de atmosfera controlada, aceitando os custos mais altos de equipamento e operacionais para evitar a degradação da superfície.

Ao entender essas compensações, você pode projetar um processo térmico que entregue as propriedades de material necessárias, gerenciando efetivamente os custos e o tempo de produção.

Tabela de Resumo:

| Desvantagem | Impacto Principal | Mitigação Potencial |

|---|---|---|

| Oxidação Superficial e Formação de Carepa | Camada superficial quebradiça que requer remoção dispendiosa | Usar fornos de atmosfera controlada ou a vácuo |

| Descarburação | Camada superficial macia e fraca em aços carbono | Empregar atmosferas de gás inerte |

| Alto Consumo de Energia | Custo operacional significativo devido a altas temperaturas | Otimizar a carga do forno e os tempos de ciclo |

| Longos Tempos de Processo | Gargalo de produção; resfriamento lento e controlado | Considerar processos mais rápidos como a normalização, se adequado |

| Desgaste e Rasgo dos Equipamentos | Altos custos de manutenção dos componentes do forno | Manutenção regular e investimento em equipamentos de qualidade |

| Risco de Crescimento Excessivo de Grãos | Tenacidade e ductilidade reduzidas | Controle preciso de temperatura e tempo |

Com dificuldades com as compensações do recozimento? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para processamento térmico preciso. Se você precisa de um forno confiável para recozimento em atmosfera controlada ou de aconselhamento especializado sobre a seleção do processo de tratamento térmico correto para seus materiais, nossa equipe está aqui para ajudar. Entre em contato conosco hoje para otimizar a eficiência do seu laboratório e alcançar seus objetivos de propriedades de material.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza