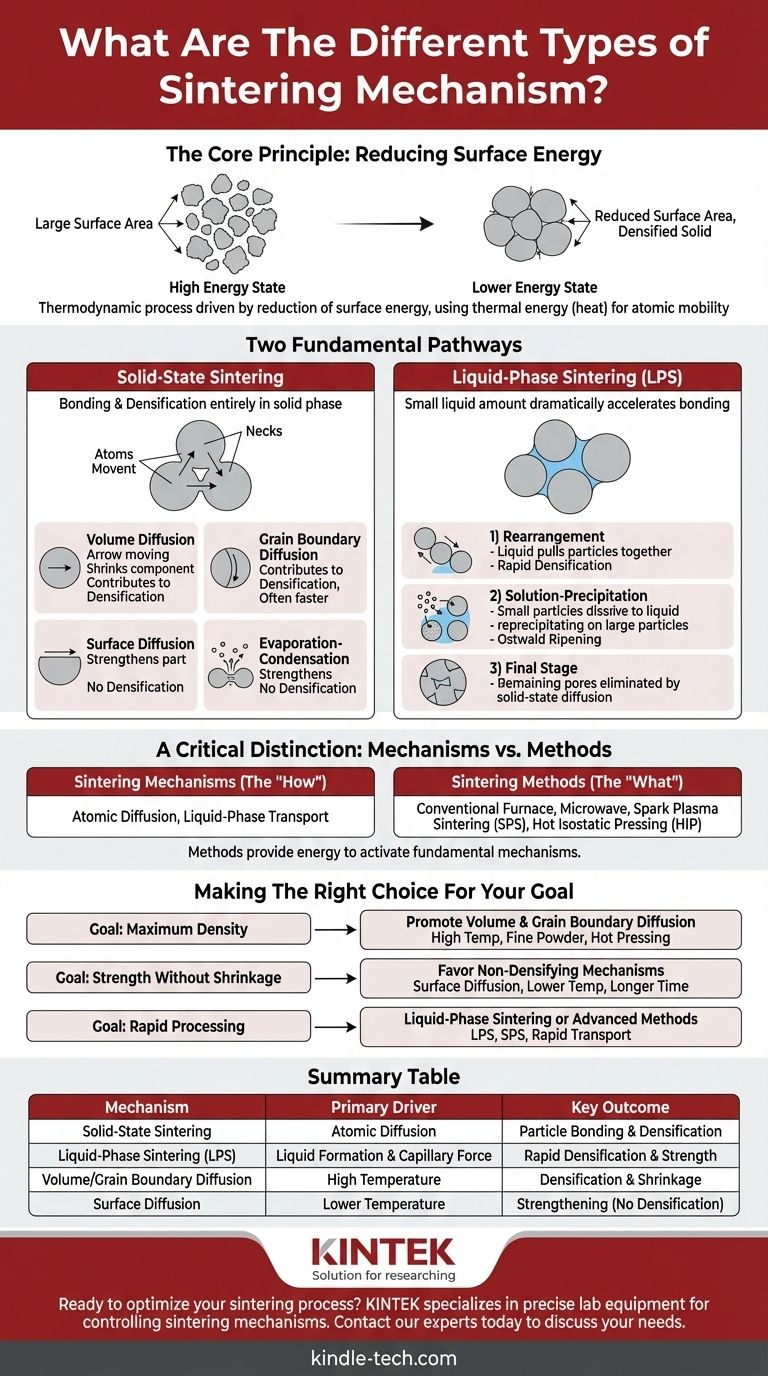

Em sua essência, a sinterização é impulsionada por duas vias fundamentais. Estas são a Sinterização em Estado Sólido, onde as partículas se ligam e densificam inteiramente na fase sólida, e a Sinterização em Fase Líquida (LPS), onde uma pequena quantidade de líquido se forma para acelerar dramaticamente o processo de ligação e densificação. Os mecanismos específicos dentro dessas vias se relacionam com a forma como os átomos e o material se movem para reduzir a energia total do sistema.

O conceito central a ser compreendido é que a sinterização não se trata apenas de fundir as coisas. É um processo termodinâmico impulsionado pela redução da energia superficial, onde mecanismos individuais de transporte de material — como a difusão atômica — atuam para eliminar os espaços vazios entre as partículas, criando um objeto sólido e denso.

O Princípio Fundamental: Redução da Energia Superficial

Antes de mergulhar nos mecanismos, é fundamental entender por que a sinterização acontece. A força motriz é a termodinâmica.

A Alta Energia das Superfícies

Uma coleção de pó fino possui uma enorme quantidade de área superficial. As superfícies representam um estado de alta energia porque os átomos ali não estão totalmente ligados como os átomos no interior de uma partícula.

O Caminho para um Estado de Menor Energia

O universo favorece estados de menor energia. Ao se ligarem e reduzirem a área superficial total, as partículas de pó podem atingir uma configuração mais estável e de menor energia. A sinterização é simplesmente a aplicação de energia térmica (calor) para dar aos átomos a mobilidade de que precisam para realizar isso.

Mecanismos de Sinterização em Estado Sólido

Na sinterização em estado sólido, todo o transporte de material ocorre sem qualquer fusão. O mecanismo primário é a difusão, o movimento líquido de átomos de uma área de alta concentração para uma área de baixa concentração.

Difusão: O Motor da Densificação

Durante o estágio inicial da sinterização, as partículas se tocam, formando "pescoços". A difusão faz com que os átomos se movam em direção a esses pescoços, fazendo-os crescer. O caminho específico que os átomos percorrem determina o resultado.

Caminhos Chave de Difusão

- Difusão Volumétrica: Os átomos se movem através da rede cristalina (o volume) das partículas. Este é um mecanismo primário para a densificação, pois move material do centro das partículas para os pescoços, aproximando as partículas e encolhendo o componente.

- Difusão por Contorno de Grão: Os átomos se movem ao longo da interface entre as partículas (o contorno de grão). Este também é um grande contribuinte para a densificação e é frequentemente mais rápido que a difusão volumétrica.

- Difusão Superficial: Os átomos se movem ao longo da superfície livre das partículas. Embora este mecanismo ajude os pescoços a crescer e aumente a resistência da peça, ele não causa densificação. Ele apenas rearranja o material na superfície sem aproximar os centros das partículas.

Evaporação-Condensação

Em alguns materiais com alta pressão de vapor, os átomos podem evaporar da superfície da partícula e condensar na região do pescoço. Assim como a difusão superficial, este mecanismo fortalece as ligações entre as partículas, mas não contribui para a densificação ou encolhimento.

Mecanismos de Sinterização em Fase Líquida (LPS)

A introdução de uma pequena quantidade de líquido no sistema pode aumentar drasticamente a taxa de sinterização. Isso acontece quando um componente menor da mistura de pó derrete na temperatura de sinterização.

O Papel do Líquido

A fase líquida umedece as partículas sólidas, e a tensão superficial resultante puxa as partículas, causando uma rápida densificação inicial. O líquido também atua como um caminho de transporte de alta velocidade para os átomos.

Estágios da Sinterização em Fase Líquida

- Rearranjo: À medida que o líquido se forma, ele permite que as partículas sólidas deslizem umas sobre as outras e se reempacotem em um arranjo mais denso.

- Solução-Precipitação: Partículas menores se dissolvem na fase líquida e depois precipitam em partículas maiores. Este processo, conhecido como amadurecimento de Ostwald, aumenta o tamanho médio das partículas e densifica ainda mais o material.

- Sinterização em Estágio Final: Uma vez que um esqueleto sólido rígido tenha se formado, quaisquer poros restantes são eliminados por mecanismos mais lentos de difusão em estado sólido.

Uma Distinção Crítica: Mecanismos vs. Métodos

É crucial não confundir os mecanismos físicos subjacentes com os métodos industriais usados para realizar a sinterização. As referências frequentemente listam os métodos como se fossem mecanismos.

Mecanismos de Sinterização (O "Como")

Isso se refere aos fenômenos em nível atômico que causam a ligação e a densificação. Como discutimos, os mecanismos primários são a difusão (volumétrica, por contorno de grão, superficial) e os estágios do transporte em fase líquida.

Métodos de Sinterização (O "O Quê")

Isso se refere à tecnologia ou equipamento usado para aplicar calor e/ou pressão para impulsionar os mecanismos. Exemplos incluem:

- Sinterização Convencional: Aquecimento de peças em um forno.

- Sinterização por Micro-ondas: Uso de micro-ondas para aquecimento rápido e volumétrico.

- Sinterização por Plasma de Faísca (SPS): Uso de corrente contínua pulsada e pressão para obter aquecimento e densificação extremamente rápidos.

- Prensagem Isostática a Quente (HIP): Aplicação de alta pressão de gás em temperaturas elevadas para eliminar a porosidade residual.

Cada um desses métodos simplesmente fornece a energia necessária para ativar os mecanismos fundamentais de difusão e transporte de material.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a diferença entre os mecanismos permite controlar as propriedades finais de um componente, como sua densidade e resistência.

- Se o seu foco principal é atingir a densidade máxima: Você deve promover mecanismos como difusão volumétrica e por contorno de grão, frequentemente usando temperaturas mais altas, pós mais finos ou métodos como a prensagem a quente.

- Se o seu foco principal é aumentar a resistência sem encolhimento: Você precisa favorecer mecanismos não densificantes como a difusão superficial, sinterizando em temperaturas mais baixas por mais tempo.

- Se o seu foco principal é o processamento rápido: A sinterização em fase líquida ou métodos avançados como a Sinterização por Plasma de Faísca são ideais, pois aceleram dramaticamente os mecanismos de transporte subjacentes.

Ao compreender esses princípios fundamentais, você pode controlar efetivamente o processo de sinterização para projetar um material com as propriedades precisas que sua aplicação exige.

Tabela Resumo:

| Mecanismo | Principal Impulsor | Resultado Chave |

|---|---|---|

| Sinterização em Estado Sólido | Difusão Atômica | Ligação de partículas e densificação |

| Sinterização em Fase Líquida (LPS) | Formação de Líquido e Força Capilar | Densificação e resistência rápidas |

| Difusão Volumétrica/por Contorno de Grão | Alta Temperatura | Densificação e Encolhimento |

| Difusão Superficial | Temperatura Mais Baixa | Fortalecimento (Sem Densificação) |

Pronto para otimizar seu processo de sinterização para propriedades de material superiores? A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis necessários para controlar os mecanismos de sinterização — desde fornos para difusão em estado sólido até sistemas que permitem a sinterização em fase líquida. Nossa expertise ajuda você a alcançar a densidade, resistência e microestrutura perfeitas para sua aplicação. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução de sinterização certa para você.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Qual é a descrição física de um forno tubular? Um detalhamento de seu design de alta temperatura

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?