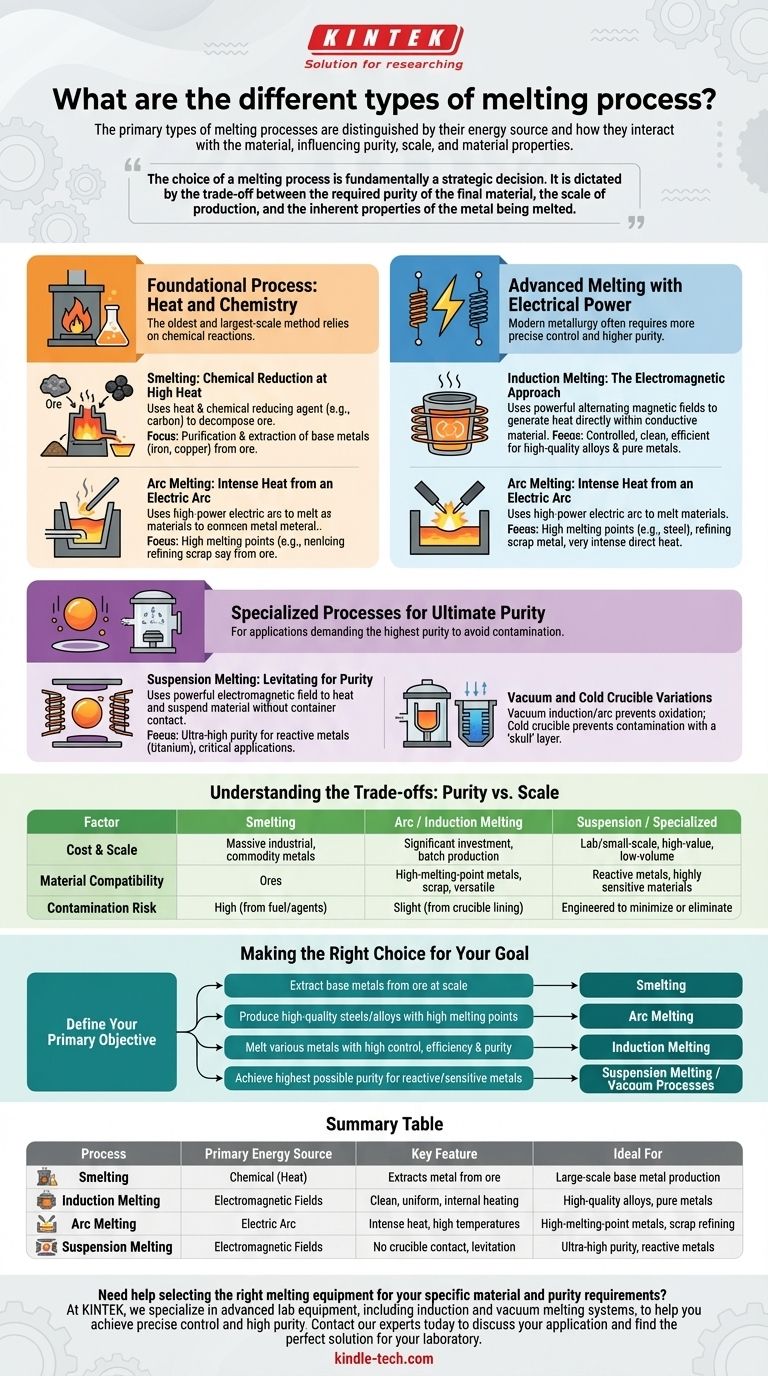

Os tipos primários de processos de fusão são distinguidos por sua fonte de energia e como interagem com o material. Os principais métodos industriais incluem a fundição, que utiliza redução química; a fusão por arco, que utiliza um arco elétrico intenso; e a fusão por indução, que utiliza campos eletromagnéticos. Para aplicações que exigem a mais alta pureza, técnicas especializadas como a fusão por suspensão são empregadas para evitar completamente a contaminação.

A escolha de um processo de fusão é fundamentalmente uma decisão estratégica. É ditada pelo equilíbrio entre a pureza exigida do material final, a escala de produção e as propriedades inerentes do metal que está sendo fundido.

Processo Fundamental: Calor e Química

O método mais antigo e em maior escala baseia-se em reações químicas para não apenas fundir, mas também extrair metal de seu estado bruto e impuro.

Fundição: Redução Química a Altas Temperaturas

A fundição é uma forma de metalurgia extrativa. Ela usa calor e um agente redutor químico, como o carbono, para decompor um minério, expelindo outros elementos como gases ou escória e deixando o metal fundido para trás.

Este processo não é apenas sobre fusão; é sobre purificação e extração. É o processo fundamental para a produção de metais básicos como ferro, cobre e estanho a partir de seus minérios naturais.

Fusão Avançada com Energia Elétrica

A metalurgia moderna frequentemente requer um controle mais preciso e maior pureza do que a fundição pode oferecer. Esses métodos dependem da energia elétrica para gerar calor limpo e contido.

Fusão por Indução: A Abordagem Eletromagnética

A fusão por indução usa poderosos campos magnéticos alternados para gerar calor diretamente dentro do material condutor. Bobinas que envolvem um cadinho criam um campo magnético, que induz correntes elétricas em redemoinho (correntes de Foucault) na carga metálica.

A resistência do metal a essas correntes gera calor intenso e uniforme de dentro para fora. Este método é altamente controlado, limpo e eficiente, tornando-o ideal para a produção de ligas de alta qualidade e metais puros.

Fusão por Arco: Calor Intenso de um Arco Elétrico

Um Forno a Arco Elétrico (FAE) usa um arco elétrico de alta potência para fundir materiais. Uma corrente elétrica massiva salta através de uma lacuna entre os eletrodos e a carga metálica, criando um arco com uma temperatura de milhares de graus.

Este calor intenso e direto é altamente eficaz para fundir metais com pontos de fusão muito altos, como o aço, e para refinar sucata metálica em novos produtos de alta qualidade.

Processos Especializados para Pureza Máxima

Para aplicações aeroespaciais, eletrônicas ou médicas, mesmo impurezas mínimas são inaceitáveis. Esses processos são projetados para eliminar a principal fonte de contaminação: o contato com um cadinho.

Fusão por Suspensão: Levitação para Pureza

A fusão por suspensão, frequentemente chamada de fusão por levitação, usa um poderoso campo eletromagnético para aquecer e suspender o material. O metal flutua dentro de um vácuo ou atmosfera inerte enquanto derrete, nunca tocando a parede de um recipiente.

Essa completa falta de contato garante pureza ultra-alta, tornando-a essencial para o processamento de metais altamente reativos como o titânio ou para a criação de materiais onde qualquer contaminação seria catastrófica.

Variações de Vácuo e Cadinho Frio

Para aumentar ainda mais a pureza, a fusão por indução e por arco pode ser realizada dentro de uma câmara de vácuo. A fusão por indução a vácuo previne a oxidação e ajuda a remover gases dissolvidos como oxigênio e hidrogênio do metal fundido.

Um design de cadinho frio é outro método para prevenir a contaminação. O cadinho é feito de segmentos de cobre resfriados a água, o que faz com que uma fina camada sólida do material que está sendo fundido — uma "crosta" — se forme contra a parede, contendo o restante do metal líquido.

Compreendendo as Compensações: Pureza vs. Escala

Nenhum processo de fusão é universalmente superior. A escolha ideal depende do equilíbrio entre custo, material a ser processado e requisitos de qualidade final.

Custo e Escala de Produção

A fundição é uma operação industrial massiva adequada para metais commodities. Fornos a arco e por indução representam um investimento de capital significativo, mas oferecem flexibilidade para produção em lote. A fusão por suspensão é um processo de laboratório ou em pequena escala, reservado para materiais de baixo volume e alto valor.

Compatibilidade de Materiais

A fundição é projetada especificamente para minérios. A fusão por arco se destaca com metais de alto ponto de fusão e reciclagem de sucata. A fusão por indução é altamente versátil para a maioria dos metais e ligas condutores. Processos de suspensão e vácuo são necessários para metais reativos que, de outra forma, seriam contaminados.

Risco de Contaminação

O risco de contaminação é um diferencial crítico. A fundição introduz elementos do combustível e dos agentes de fluxo. A fusão padrão por arco e por indução apresenta um leve risco de contaminação do revestimento do cadinho. Métodos de suspensão e cadinho frio são projetados especificamente para minimizar ou eliminar esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo começa com a definição do seu objetivo principal.

- Se o seu foco principal é extrair metais básicos de minério em escala: A fundição é o processo industrial estabelecido.

- Se o seu foco principal é produzir aços ou ligas de alta qualidade com altos pontos de fusão: A fusão por arco fornece o calor intenso e a capacidade de refino necessários.

- Se o seu foco principal é fundir vários metais com alto controle, eficiência e pureza: A fusão por indução oferece o melhor desempenho geral.

- Se o seu foco principal é atingir a mais alta pureza possível para metais reativos ou sensíveis: A fusão por suspensão ou processos de vácuo especializados são necessários para eliminar a contaminação.

Compreender essas diferenças fundamentais permite que você selecione um processo que se alinhe perfeitamente com seu material, requisitos de pureza e escala operacional.

Tabela Resumo:

| Processo | Fonte de Energia Primária | Característica Principal | Ideal Para |

|---|---|---|---|

| Fundição | Química (Calor) | Extrai metal do minério | Produção em larga escala de metais básicos (ex: ferro, cobre) |

| Fusão por Indução | Campos Eletromagnéticos | Aquecimento limpo, uniforme e interno | Ligas de alta qualidade, metais puros, aplicações versáteis |

| Fusão por Arco | Arco Elétrico | Calor intenso, altas temperaturas | Metais de alto ponto de fusão (ex: aço), refino de sucata metálica |

| Fusão por Suspensão | Campos Eletromagnéticos | Sem contato com o cadinho, levitação | Pureza ultra-alta, metais reativos (ex: titânio), aplicações sensíveis |

Precisa de ajuda para selecionar o equipamento de fusão certo para seu material específico e requisitos de pureza? A escolha do processo de fusão é crítica para o seu sucesso. Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de fusão por indução e a vácuo, para ajudá-lo a alcançar controle preciso e alta pureza para seus materiais. Seja você desenvolvendo novas ligas ou refinando metais de alto valor, nossa experiência garante que você obtenha o desempenho necessário. Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Quais são os usos do combustível de pirólise? Um Guia Prático para Aplicações de Resíduos para Energia

- Quais são os diferentes tipos de conexões de compressão? Escolha a Vedação Certa para o Seu Sistema

- Como um sistema de propulsão mecânica garante a qualidade de HEA-NP? Domine a pirólise de leito móvel rápido com controle de precisão

- Por que ímãs são colocados atrás do alvo na pulverização catódica? Para prender elétrons para revestimentos mais rápidos e puros

- Qual é o processo de "derretimento de variáveis Vim"? Domine os escopos de variáveis Vim para scripts sem erros

- Para que são projetados os congeladores de ultrabaixa temperatura? Preservando Suas Amostras Biológicas Mais Valiosas

- Quais são as alternativas ao rotavapor? Encontre o Método Certo de Remoção de Solvente para o Seu Laboratório

- Quais são as aplicações forenses da FRX? Descubra a Impressão Digital Elemental da Evidência