Em sua essência, a indústria automotiva depende de duas metodologias primárias de forjamento: forjamento a martelo aberto e forjamento a matriz fechada. O forjamento a martelo aberto molda o metal entre matrizes simples e não envolventes para peças personalizadas ou grandes, enquanto o forjamento a matriz fechada usa moldes precisos e específicos para a peça para produzir em massa componentes fortes e complexos, sendo o processo dominante na fabricação de veículos.

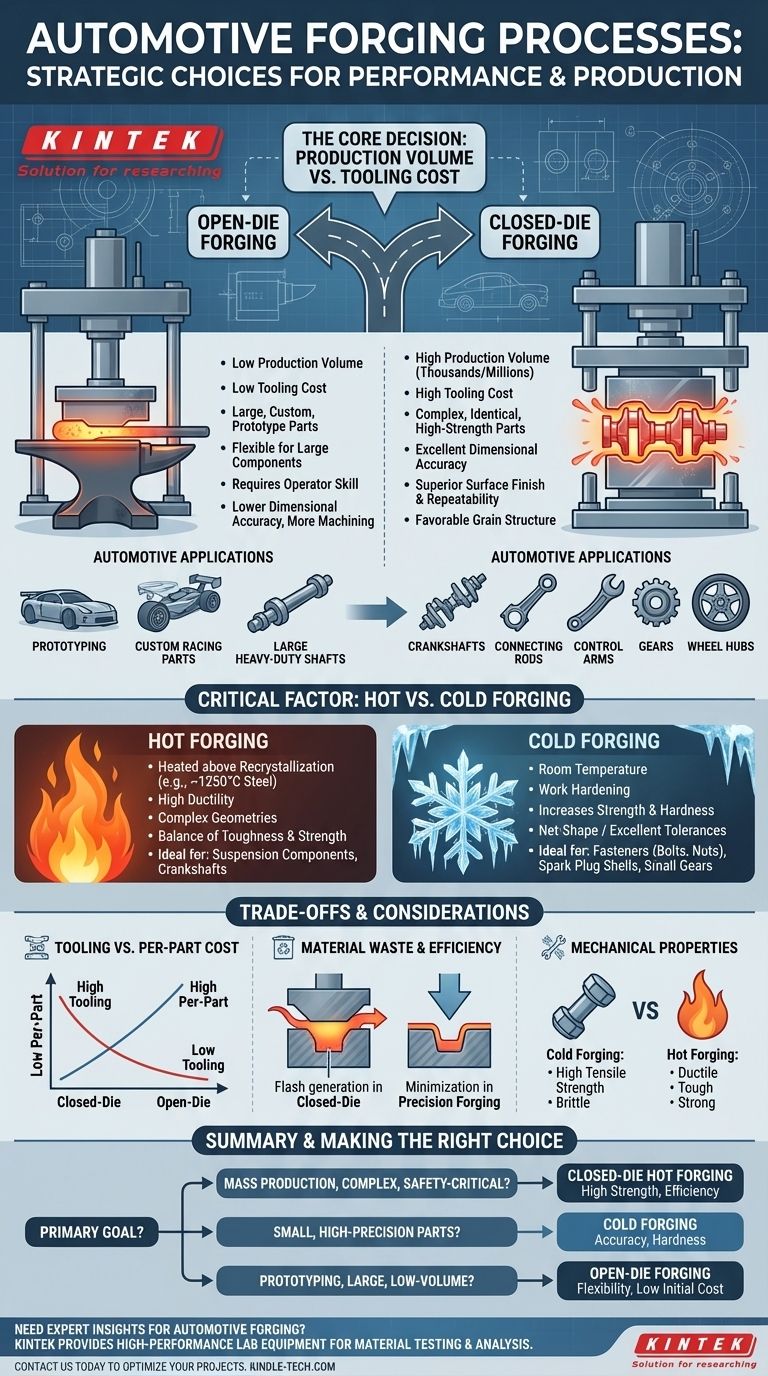

A escolha entre os processos de forjamento é uma decisão estratégica impulsionada por uma troca fundamental: volume de produção versus custo da ferramenta. Sua seleção final dependerá se você precisa da precisão de alto volume das matrizes fechadas ou da flexibilidade de baixo volume das matrizes abertas.

Compreendendo o Forjamento a Matriz Fechada (Forjamento por Impressão)

O forjamento a matriz fechada é a espinha dorsal da fabricação de componentes automotivos de alto volume. É escolhido quando milhares ou milhões de peças idênticas e de alta resistência são necessárias.

O Processo Explicado

Um tarugo de metal aquecido é colocado na metade inferior de uma matriz projetada sob medida. Uma prensa ou martelo potente pressiona a matriz superior para baixo, forçando o metal a fluir e preencher completamente a cavidade interna da matriz, que é uma impressão exata da peça final.

Características Principais

Este método oferece precisão dimensional excepcional, um acabamento superficial superior e resultados altamente repetíveis de uma peça para outra. O processo também cria uma estrutura de grão favorável dentro do metal, aumentando drasticamente a resistência da peça e a resistência à fadiga.

Aplicações Automotivas Comuns

O forjamento a matriz fechada é essencial para componentes críticos de segurança e de alta tensão. Isso inclui virabrequins, bielas, braços de controle, engrenagens e cubos de roda.

O Papel do Forjamento a Martelo Aberto

Embora menos comum para produção em massa, o forjamento a martelo aberto desempenha um papel vital para necessidades automotivas especializadas. É análogo a um ferreiro moldando metal em uma bigorna com um martelo.

O Processo Explicado

A peça de trabalho é colocada entre matrizes simples, muitas vezes planas, que não a envolvem completamente. O metal é progressivamente moldado através de uma série de compressões e rotações, exigindo habilidade significativa do operador.

Características Principais

As principais vantagens são o baixo custo da ferramenta e a capacidade de produzir peças extremamente grandes que seriam impraticáveis para matrizes fechadas. No entanto, é um processo mais lento que produz peças com menor precisão dimensional, exigindo usinagem secundária mais extensa.

Aplicações Automotivas

O forjamento a martelo aberto é usado para prototipagem de novos componentes, criação de peças personalizadas para projetos de corrida ou restauração e fabricação de eixos de grande porte para caminhões pesados e equipamentos de construção.

Fator Crítico: Forjamento a Quente vs. a Frio

A temperatura na qual o metal é trabalhado é outra distinção crucial que define as propriedades finais do componente.

Forjamento a Quente

A maior parte do forjamento automotivo é forjamento a quente, onde o metal é aquecido acima de sua temperatura de recristalização (por exemplo, até 1250°C para aço). Isso torna o metal altamente dúctil e mais fácil de moldar em geometrias complexas, como um virabrequim.

Forjamento a Frio

O forjamento a frio é realizado à temperatura ambiente ou próxima dela. Este processo aumenta a resistência e a dureza do metal através do encruamento e permite a produção de forma líquida ou quase líquida com excelentes tolerâncias e acabamento superficial, muitas vezes eliminando a necessidade de usinagem. É ideal para peças menores e mais simples, como fixadores (parafusos, porcas), carcaças de velas de ignição e engrenagens pequenas.

Compreendendo as Compensações

Escolher o processo certo requer uma compreensão clara das compensações entre custo, precisão e propriedades do material.

Custo da Ferramenta vs. Custo por Peça

As ferramentas de matriz fechada são um investimento significativo, custando dezenas ou até centenas de milhares de dólares. No entanto, para produção de alto volume, o custo por peça se torna extremamente baixo. O forjamento a martelo aberto tem custo de ferramenta mínimo, mas custos mais altos de mão de obra e usinagem para cada peça.

Desperdício de Material e Eficiência

O forjamento a matriz fechada cria "rebarba" — material excedente espremido entre as matrizes — que deve ser aparado e muitas vezes reciclado. O forjamento de precisão moderno é um refinamento do forjamento a matriz fechada que minimiza a rebarba, reduzindo o desperdício.

Propriedades Mecânicas

O forjamento a frio produz peças com resistência à tração muito alta, mas menor ductilidade, tornando-as mais duras, mas mais frágeis. O forjamento a quente fornece uma excelente combinação de tenacidade, resistência e ductilidade, o que é essencial para peças que devem suportar vibração e impacto, como componentes de suspensão.

Fazendo a Escolha Certa para o Seu Objetivo

As demandas específicas da sua aplicação em termos de desempenho, volume e custo ditarão o processo de forjamento ideal.

- Se o seu foco principal é a produção em massa de peças complexas e críticas para a segurança: Sua escolha clara é o forjamento a quente a matriz fechada devido ao seu equilíbrio entre resistência, tenacidade e eficiência de alto volume.

- Se o seu foco principal é a fabricação de peças pequenas e de alta resistência com excelente precisão: O forjamento a frio oferece precisão dimensional e dureza superiores, minimizando os custos de acabamento secundário.

- Se o seu foco principal é o desenvolvimento de um protótipo ou um componente de volume muito grande e baixo: A flexibilidade e o baixo custo inicial do forjamento a martelo aberto o tornam a solução mais prática.

Em última análise, a compreensão desses princípios básicos permite que você selecione o processo de forjamento que oferece o desempenho e a eficiência econômica necessários para qualquer aplicação automotiva.

Tabela de Resumo:

| Processo de Forjamento | Melhor Para | Características Principais | Aplicações Automotivas |

|---|---|---|---|

| Matriz Fechada (Quente) | Alto volume, peças complexas | Alta resistência, precisão dimensional, repetível | Virabrequins, bielas, braços de controle |

| Forjamento a Frio | Peças pequenas e de alta precisão | Excelentes tolerâncias, alta resistência, usinagem mínima | Fixadores, carcaças de velas de ignição, engrenagens pequenas |

| Martelo Aberto | Protótipos, peças personalizadas grandes | Baixo custo de ferramenta, flexível, requer mais usinagem | Protótipos, peças personalizadas de corrida, eixos grandes |

Precisa de ajuda para selecionar o processo de forjamento certo para seus componentes automotivos?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de alto desempenho e consumíveis que suportam testes e análises de materiais para peças forjadas. Quer você esteja desenvolvendo protótipos ou otimizando a produção em massa, nossas soluções ajudam a garantir que seus componentes atendam aos mais altos padrões de resistência e durabilidade.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar seus projetos de forjamento automotivo com equipamentos de precisão e insights especializados. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Prensagem Quente de Laboratório Manual Dividida

As pessoas também perguntam

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- O que é o método de pastilha de pó prensado? Um Guia para Preparação Precisa de Amostras de FTIR

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.