Em resumo, os processos de Deposição Química a Vapor (CVD) são categorizados principalmente pela sua pressão de operação e pela fonte de energia usada para iniciar a reação. Os principais tipos baseados na pressão são a Pressão Atmosférica (APCVD) e a Baixa Pressão (LPCVD), enquanto os principais tipos baseados na energia são a CVD Térmica convencional e a CVD Assistida por Plasma (PECVD). Cada variante é projetada para alcançar propriedades de filme específicas em diferentes tipos de materiais.

A diferença central entre os tipos de CVD reside em um *trade-off* fundamental: as condições de processo necessárias para criar um filme de alta qualidade versus as limitações do material que está sendo revestido. A escolha de um processo CVD específico envolve equilibrar temperatura, pressão e custo para alcançar o resultado desejado.

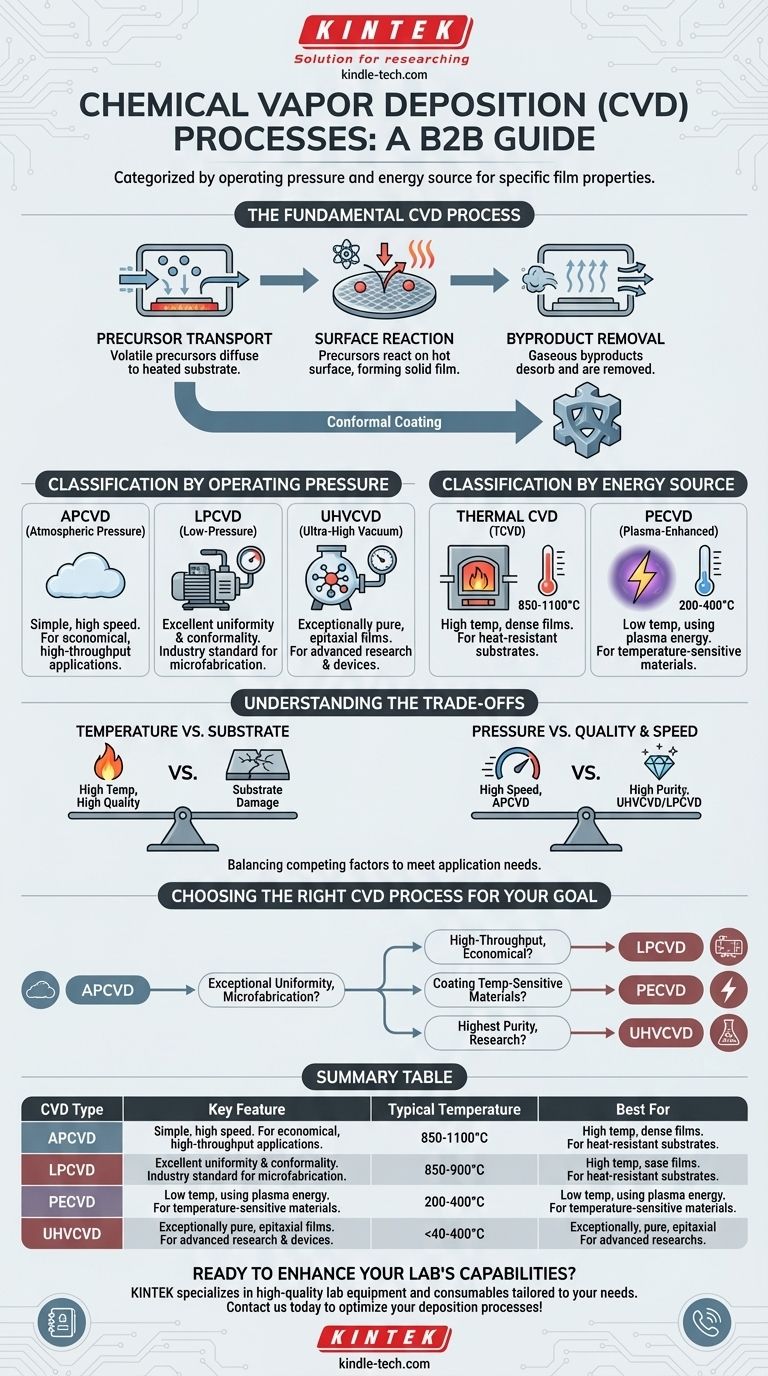

O Processo Fundamental de CVD

Antes de explorar os diferentes tipos, é essencial entender o mecanismo central que todos compartilham. Todo processo de CVD envolve a introdução de gases reativos (precursores) em uma câmara onde eles se decompõem e reagem em uma superfície aquecida (o substrato) para formar um filme fino sólido.

Passo 1: Transporte do Precursor

Gases precursores voláteis são transportados para uma câmara de reação e se difundem através de uma camada limite para atingir a superfície do substrato.

Passo 2: Reação de Superfície

Os gases precursores são adsorvidos no substrato quente. A energia térmica (ou outra fonte de energia) quebra suas ligações químicas, causando uma reação que deposita o material sólido desejado.

Passo 3: Remoção de Subprodutos

Subprodutos gasosos da reação são dessorvidos da superfície e transportados para fora da câmara, deixando para trás um filme puro e sólido.

Classificação por Pressão de Operação

Um dos parâmetros de processo mais críticos é a pressão dentro da câmara de reação. Isso influencia diretamente a taxa de deposição, a uniformidade do filme e a pureza.

CVD de Pressão Atmosférica (APCVD)

Este processo é realizado à pressão atmosférica padrão. Sua principal vantagem é a simplicidade e a alta velocidade de deposição, tornando-o adequado para aplicações onde o custo e o rendimento são mais críticos do que a perfeição final do filme.

CVD de Baixa Pressão (LPCVD)

Operando a pressões subatmosféricas, a LPCVD é um pilar na indústria de semicondutores. A pressão mais baixa reduz reações indesejadas em fase gasosa e melhora a difusão dos precursores, resultando em filmes com excelente uniformidade e conformidade, mesmo sobre formas complexas.

CVD de Ultra Alto Vácuo (UHVCVD)

Esta é uma versão extrema da LPCVD, operando a pressões abaixo de 10⁻⁶ Pa. O vácuo ultra-alto minimiza a contaminação, permitindo o crescimento de filmes epitaxialmente puros (monocristalinos) exigidos para microeletrônica avançada.

Classificação por Fonte de Energia

O método usado para fornecer a energia necessária para decompor os gases precursores é outro diferencial chave. Essa escolha frequentemente dita a temperatura de processo necessária.

CVD Térmica (TCVD)

Esta é a forma convencional de CVD, onde a reação é impulsionada puramente pela alta temperatura do substrato, tipicamente entre 850-1100°C. Este método produz filmes densos e de alta qualidade, mas só é adequado para substratos que podem suportar calor extremo.

CVD Assistida por Plasma (PECVD)

A PECVD usa um campo elétrico para gerar plasma (um gás ionizado). Este plasma fornece a energia para quebrar as moléculas precursoras, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C). Isso possibilita o revestimento de materiais sensíveis à temperatura, como polímeros ou dispositivos eletrônicos concluídos.

Compreendendo os *Trade-offs*

Nenhum método de CVD é universalmente superior. A escolha sempre envolve equilibrar fatores concorrentes para atender às necessidades específicas da aplicação.

Temperatura vs. Compatibilidade do Substrato

O principal *trade-off* é entre a temperatura do processo e as limitações do material. A CVD Térmica produz filmes excelentes e altamente cristalinos, mas é incompatível com muitos substratos. A PECVD resolve isso diminuindo a temperatura, mas o plasma pode, às vezes, afetar a estrutura química do filme ou causar pequenos danos ao substrato.

Pressão vs. Qualidade e Velocidade

A redução da pressão, como na LPCVD e UHVCVD, melhora drasticamente a uniformidade e a pureza do filme. No entanto, isso tem o custo de uma taxa de deposição mais lenta e requer equipamentos de vácuo mais complexos e caros em comparação com o processo APCVD, que é mais rápido e simples.

Conformidade: Uma Força Universal

Uma vantagem chave da maioria das técnicas de CVD é a sua capacidade de produzir revestimentos conformais. Como o precursor é um gás, ele pode alcançar e revestir uniformemente todas as superfícies de um objeto tridimensional complexo, uma propriedade referida como bom "envolvimento" (*wrap-around*).

Escolhendo o Processo CVD Certo para o Seu Objetivo

Sua decisão final deve ser guiada pelos requisitos específicos do seu filme e pelas restrições do seu substrato.

- Se o seu foco principal for revestimento econômico e de alto rendimento em substratos resistentes ao calor: A APCVD é frequentemente a escolha mais prática devido à sua velocidade e simplicidade.

- Se o seu foco principal for uniformidade e pureza excepcionais do filme para microfabricação: A LPCVD é o padrão da indústria para alcançar filmes de alta qualidade em grandes áreas.

- Se o seu foco principal for revestir materiais sensíveis à temperatura, como plásticos ou eletrônicos: A PECVD é o método essencial, pois permite a deposição de alta qualidade sem danos térmicos.

- Se o seu foco principal for alcançar a mais alta pureza e perfeição cristalina para pesquisa ou dispositivos avançados: A UHVCVD é a ferramenta necessária, apesar de sua complexidade e velocidade lenta.

Em última análise, entender os diferentes tipos de CVD permite que você controle com precisão a síntese de materiais átomo por átomo.

Tabela Resumo:

| Tipo de CVD | Característica Principal | Temperatura Típica | Melhor Para |

|---|---|---|---|

| APCVD | Pressão atmosférica, alta velocidade | Alta | Revestimento econômico de alto rendimento |

| LPCVD | Baixa pressão, alta uniformidade | Alta | Microfabricação, filmes uniformes |

| PECVD | Assistida por plasma, baixa temperatura | 200-400°C | Materiais sensíveis à temperatura |

| UHVCVD | Vácuo ultra-alto, alta pureza | Variável | Pesquisa avançada, filmes epitaxiais |

Pronto para aprimorar as capacidades do seu laboratório com o processo CVD correto? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades exclusivas do seu laboratório. Se você está trabalhando com materiais sensíveis à temperatura ou precisa de filmes ultra-puros para pesquisa avançada, nossa experiência em tecnologia CVD pode ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem otimizar seus processos de deposição!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural