Na química analítica, o processo de determinação do teor total de minerais de uma amostra é conhecido como incineração (ashing). Os dois métodos principais para esta análise são a incineração a seco (dry ashing) e a incineração úmida (wet ashing), também comumente referida como digestão úmida. Cada técnica utiliza uma abordagem fundamentalmente diferente para eliminar a matéria orgânica de uma amostra, deixando para trás apenas o resíduo inorgânico para medição.

A decisão central entre a incineração a seco e a incineração úmida depende de um compromisso crítico: equilibrar a necessidade de alto rendimento de amostras e simplicidade operacional com a exigência de preservar minerais voláteis para uma análise elementar precisa.

O que é Incineração e Por que é Realizada?

A incineração é uma primeira etapa crucial em muitos procedimentos analíticos, projetada para preparar uma amostra para testes adicionais. Ela isola os componentes não combustíveis da matriz orgânica que compõe a maior parte do peso da amostra.

O Objetivo Fundamental

O objetivo da incineração é medir a quantidade total de material inorgânico em uma amostra. Este resíduo inorgânico, ou "cinza", consiste em minerais como cálcio, potássio, sódio e magnésio, bem como elementos-traço.

Aplicações Chave

Esta análise é vital em várias áreas. Na ciência alimentar, ela determina o teor de minerais nutricionais para rotulagem. Na ciência ambiental, ajuda a medir a contaminação por metais pesados no solo ou na água. Na ciência dos materiais, serve como uma verificação de controle de qualidade para polímeros e outros produtos.

Incineração a Seco: O Método de Alta Temperatura

A incineração a seco é o método mais comum para determinar o teor total de cinzas devido à sua simplicidade. Ela utiliza calor elevado e oxigênio para queimar sistematicamente todos os componentes orgânicos.

O Processo Explicado

Uma amostra é cuidadosamente pesada e colocada em um cadinho de cerâmica ou porcelana. Este cadinho é então colocado dentro de um forno mufla, um forno especializado de alta temperatura. A temperatura é elevada para entre 500 e 600°C, e a amostra é mantida lá por várias horas até que apenas uma cinza cinza clara ou branca permaneça.

Vantagens da Incineração a Seco

A principal vantagem deste método é a sua simplicidade. Requer tempo mínimo de manuseio e nenhum reagente químico perigoso. Além disso, um forno mufla pode tipicamente conter muitos cadinhos, permitindo um alto rendimento de amostras.

Desvantagens e Riscos

As temperaturas extremamente altas são a principal desvantagem. Alguns minerais importantes, como chumbo, zinco e arsênio, são voláteis e podem ser perdidos durante o processo, levando a resultados imprecisos para esses elementos específicos. A longa duração (muitas vezes 4-18 horas) também pode ser um gargalo.

Incineração Úmida (Digestão Úmida): A Abordagem Química

A incineração úmida, ou digestão úmida, utiliza oxidação química para decompor uma amostra. É o método preferido ao analisar minerais-traço específicos, especialmente aqueles que são voláteis.

O Processo Explicado

Em vez de um forno, a incineração úmida usa uma combinação de agentes oxidantes líquidos fortes e calor aplicado. Uma amostra é colocada em um balão com ácidos como ácido nítrico, ácido sulfúrico ou peróxido de hidrogênio. A mistura é então suavemente aquecida para acelerar a decomposição do material orgânico.

Vantagens da Incineração Úmida

Como ocorre em temperaturas muito mais baixas do que a incineração a seco, há perda mínima ou nenhuma de minerais voláteis. O processo também é significativamente mais rápido, frequentemente concluído em menos de uma hora. Os minerais resultantes já estão em solução aquosa, o que é ideal para introdução em instrumentos analíticos modernos como Espectroscopia de Absorção Atômica (AAS) ou Plasma Acoplado Indutivamente (ICP).

Desvantagens e Riscos

Este método é intensivo em mão de obra e requer supervisão constante. Envolve o manuseio de ácidos altamente corrosivos e perigosos, necessitando de equipamentos de segurança especializados, como uma capela de exaustão. Há também um risco maior de contaminação da amostra por impurezas presentes nos próprios ácidos.

Compreendendo os Compromissos

Nenhum método é inerentemente superior; são ferramentas projetadas para diferentes objetivos analíticos. A escolha certa depende inteiramente do que você precisa medir.

Velocidade vs. Rendimento

A incineração úmida é muito mais rápida por amostra individual. No entanto, a incineração a seco permite processar um grande lote de amostras simultaneamente com muito pouco trabalho ativo, tornando-a melhor para análises de alto volume e não críticas.

Precisão vs. Segurança

A incineração úmida fornece resultados mais precisos para elementos-traço voláteis. Essa precisão vem ao custo de usar reagentes perigosos. A incineração a seco é muito mais segura, mas corre o risco de subestimar quaisquer elementos que possam vaporizar em altas temperaturas.

O Analito Alvo é o Fator Decisivo

A pergunta mais importante é: o que você está tentando medir? Se você só precisa da porcentagem total de cinzas, a incineração a seco é simples e eficaz. Se você precisa saber a quantidade precisa de um elemento volátil específico como o chumbo, a incineração úmida é a única escolha confiável.

Fazendo a Escolha Certa para Sua Análise

Seu objetivo analítico deve ditar seu método. Considere as seguintes diretrizes ao tomar sua decisão.

- Se seu foco principal é determinar o teor total de cinzas para controle de qualidade: A incineração a seco oferece a melhor combinação de simplicidade, segurança e alto rendimento.

- Se seu foco principal é analisar elementos-traço voláteis específicos (como chumbo, mercúrio ou arsênio): A incineração úmida é o método exigido para garantir a recuperação precisa e evitar a perda de minerais.

- Se seu foco principal é preparar uma amostra para análise instrumental subsequente (como ICP-MS ou AAS): A incineração úmida é geralmente preferida, pois é mais rápida e deixa o analito em uma solução pronta para análise.

Escolher a técnica de incineração apropriada é a base para gerar dados analíticos confiáveis e significativos.

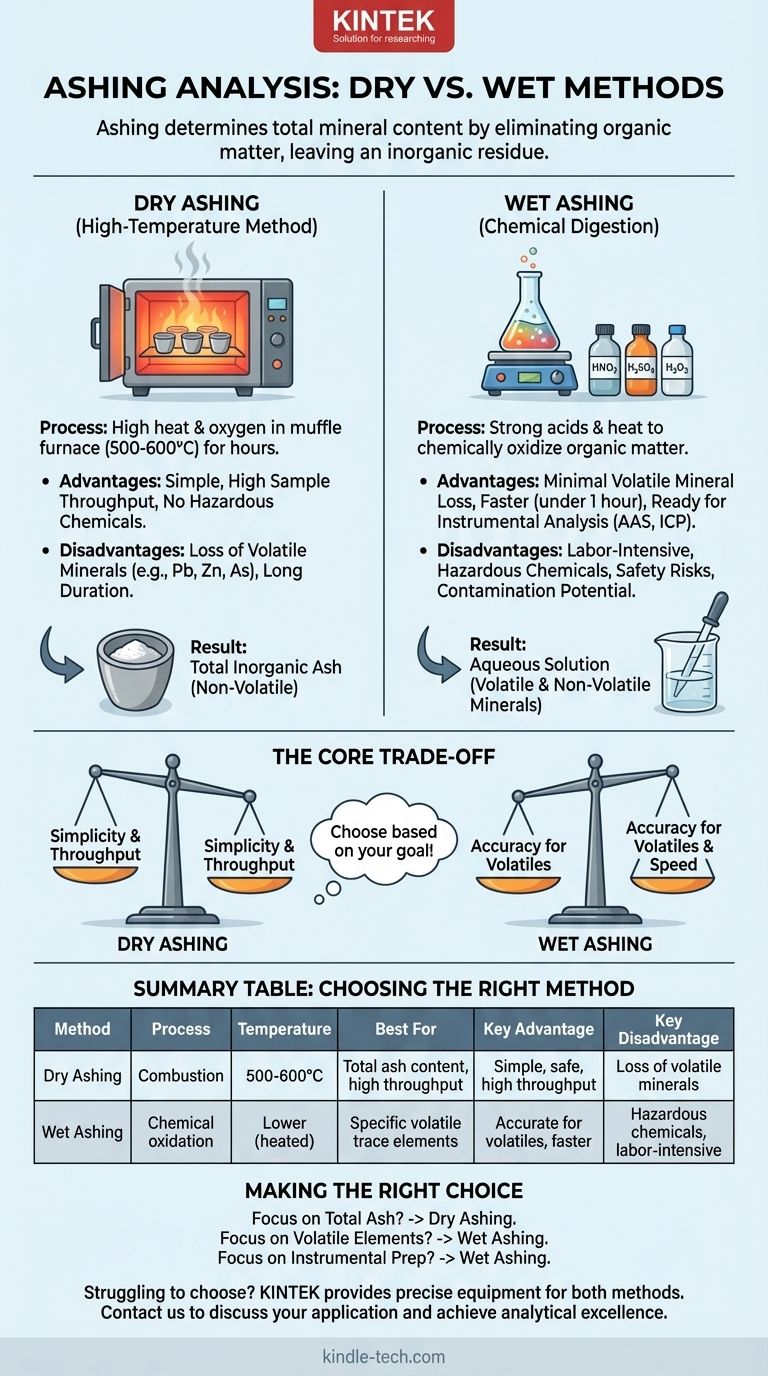

Tabela Resumo:

| Método | Processo | Temperatura | Melhor Para | Principal Vantagem | Principal Desvantagem |

|---|---|---|---|---|---|

| Incineração a Seco | Combustão em alta temperatura em um forno mufla | 500-600°C | Teor total de cinzas, alto rendimento de amostras | Simples, seguro, alto rendimento | Perda de minerais voláteis |

| Incineração Úmida | Oxidação química com ácidos fortes | Temperaturas mais baixas (aquecido) | Elementos-traço voláteis específicos (ex: chumbo, arsênio) | Preciso para elementos voláteis, mais rápido por amostra | Produtos químicos perigosos, intensivo em mão de obra |

Com dificuldades para escolher o método de incineração certo para as necessidades específicas do seu laboratório? A KINTEK é especializada em fornecer os equipamentos e consumíveis de laboratório precisos necessários para análises de incineração a seco e úmida. Se você precisa de um forno mufla confiável para incineração a seco de alto rendimento ou vidraria especializada e equipamentos de segurança para digestão úmida, nossos especialistas podem ajudá-lo a selecionar as ferramentas ideais para garantir resultados precisos e eficientes.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir sua aplicação e deixe a KINTEK ser sua parceira na busca pela excelência analítica.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- Como você cuida de um forno mufla? Prolongue a vida útil do equipamento e garanta resultados precisos

- O que significa 'sinterizado' e por que é importante entender? Desbloqueie Materiais e Fabricação Avançados

- Qual é o uso do forno mufla em produtos farmacêuticos? Essencial para a Pureza e Controle de Qualidade