Em sua essência, a metalurgia do pó (PM) é um processo de fabricação que cria objetos metálicos sólidos a partir de pó em vez de metal fundido. As considerações primárias giram em torno das características do pó inicial, dos métodos usados para compactá-lo e fundi-lo, e das propriedades inerentes da peça final, como sua densidade e resistência. O sucesso depende do controle cuidadoso de cada estágio para produzir componentes precisos e altamente exatos.

A metalurgia do pó oferece uma maneira poderosa de criar peças complexas com forma final próxima (net-shape) e mínimo desperdício de material. No entanto, sua eficácia depende da gestão da relação crítica entre as propriedades iniciais do pó e a porosidade da peça final, que impacta diretamente sua resistência mecânica.

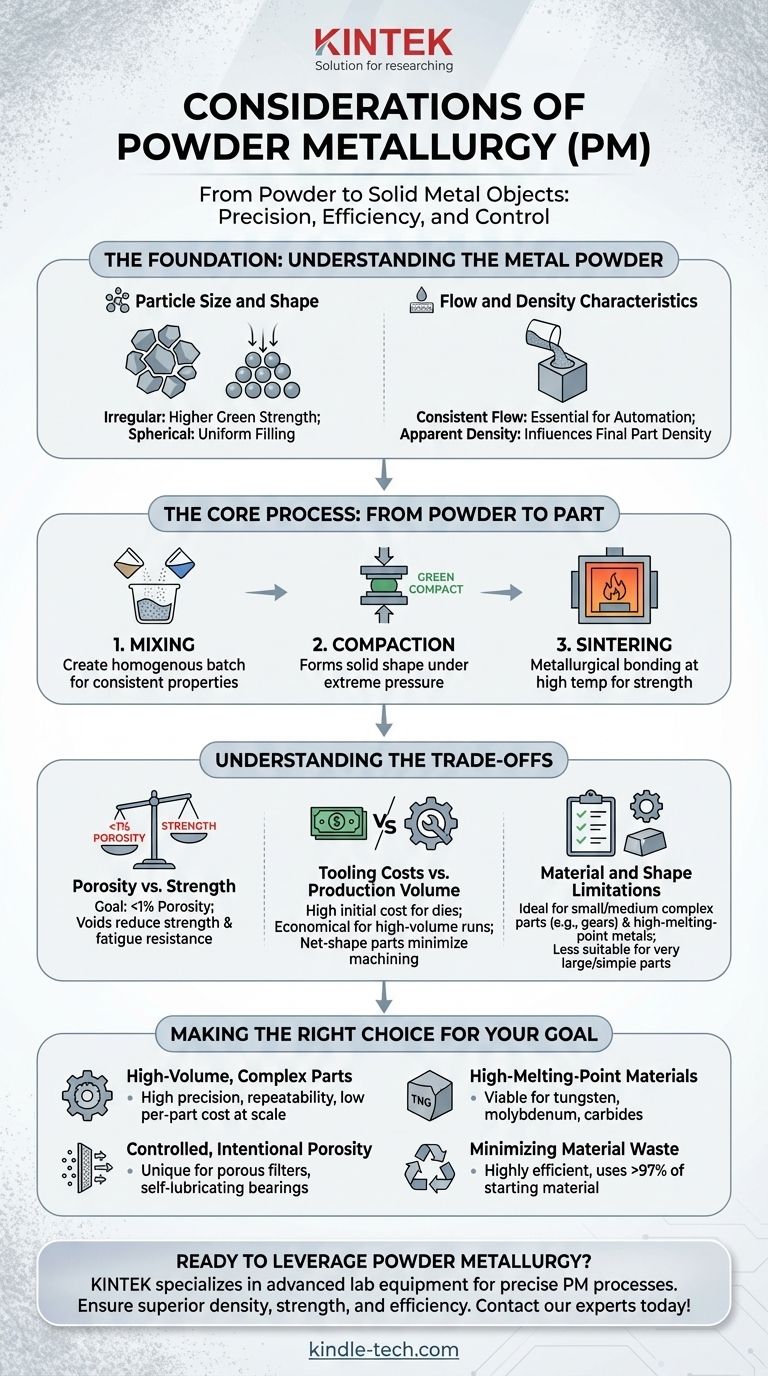

A Base: Compreendendo o Pó Metálico

O material de partida é o fator mais importante no processo de metalurgia do pó. Suas propriedades físicas ditam como ele se comportará durante a fabricação e determinarão as características finais do componente.

Tamanho e Forma da Partícula

O tamanho e a forma das partículas individuais de pó metálico são críticos. Partículas irregulares ou angulares tendem a se interligar melhor durante a compactação, levando a uma maior resistência no estado pré-sinterizado. Pós esféricos, por outro lado, fluem mais facilmente, o que pode ser crucial para preencher cavidades de matriz complexas de forma uniforme.

Características de Fluxo e Densidade

A capacidade de um pó de fluir consistentemente é essencial para a produção automatizada de alto volume. Um fluxo deficiente pode levar ao preenchimento irregular da matriz, resultando em variações de densidade e defeitos na peça final. A densidade aparente do pó (como ele se compacta sob a gravidade) influencia a densidade final da peça e a pressão de compactação necessária.

O Processo Central: Do Pó à Peça

A metalurgia do pó é um processo de várias etapas. Cada estágio deve ser precisamente controlado para atingir o resultado desejado. O método convencional envolve três etapas principais: mistura, compactação e sinterização.

Etapa 1: Mistura

Diferentes pós metálicos podem ser misturados para criar ligas, ou lubrificantes podem ser adicionados para melhorar o processo de compactação. O objetivo da mistura é criar um lote perfeitamente homogêneo para garantir que cada peça produzida tenha propriedades químicas e mecânicas consistentes.

Etapa 2: Compactação

A mistura de pó é alimentada em uma matriz rígida e submetida a pressão extrema. Este processo de compactação forma o pó em uma forma sólida conhecida como "compacto verde". Esta peça é forte o suficiente para ser manuseada, mas ainda não desenvolveu suas ligações metalúrgicas finais ou resistência.

Etapa 3: Sinterização

A sinterização é o tratamento térmico crítico que transforma o compacto verde em uma peça metálica durável. A peça é aquecida em um forno de atmosfera controlada a uma temperatura abaixo do ponto de fusão do material primário. A esta temperatura, as partículas se ligam metalurgicamente e se soldam, aumentando significativamente a resistência e a integridade da peça.

Compreendendo as Compensações

Embora poderosa, a metalurgia do pó não é uma solução universal. Compreender suas limitações e compensações inerentes é crucial para tomar uma decisão informada.

Porosidade vs. Resistência

O objetivo final da maioria dos processos de PM é criar uma peça totalmente densa com menos de 1% de porosidade. Quaisquer vazios restantes podem atuar como pontos de concentração de tensão, reduzindo a resistência geral e a resistência à fadiga do componente. Atingir alta densidade geralmente requer técnicas mais avançadas e caras.

Custos de Ferramental vs. Volume de Produção

A criação de matrizes de aço temperado ou carboneto usadas para compactação é cara. Este alto custo inicial de ferramental significa que a PM geralmente não é econômica para pequenas tiragens de produção. No entanto, para produção de alto volume, o custo por peça torna-se muito baixo, pois o processo é rápido, altamente repetível e produz peças com forma final próxima (net-shape) que exigem pouca ou nenhuma usinagem.

Limitações de Material e Forma

A metalurgia do pó é ideal para produzir peças pequenas a médias, mas complexas, como engrenagens, buchas e componentes estruturais. É também o processo preferencial para materiais com pontos de fusão extremamente altos, como o carboneto de tungstênio, que são muito difíceis de processar por fundição. No entanto, é menos adequada para peças muito grandes ou simples, onde a fundição ou forjamento pode ser mais econômico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da metalurgia do pó deve ser uma decisão estratégica baseada nos requisitos específicos da sua aplicação.

- Se o seu foco principal é a produção de alto volume de peças pequenas e complexas: A PM é uma excelente escolha devido à sua alta precisão, repetibilidade e baixo custo por peça em escala.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A PM é frequentemente o único método viável para fabricar peças de materiais como tungstênio, molibdênio ou seus carbonetos.

- Se o seu foco principal é criar porosidade controlada e intencional: A PM é única em sua capacidade de produzir componentes como filtros porosos e mancais autolubrificantes impregnados de óleo.

- Se o seu foco principal é minimizar o desperdício de material: A PM é um processo altamente eficiente, utilizando mais de 97% do material de partida na peça final, ao contrário da usinagem subtrativa.

Ao ponderar cuidadosamente essas considerações, você pode alavancar estrategicamente a metalurgia do pó para alcançar resultados de fabricação que outros processos não podem oferecer.

Tabela Resumo:

| Consideração | Fator Chave | Impacto na Peça Final |

|---|---|---|

| Propriedades do Pó | Tamanho da partícula, forma, fluxo, densidade | Determina a compactabilidade, uniformidade e resistência final |

| Etapas do Processo | Mistura, Compactação, Sinterização | Afeta a integridade da peça, precisão dimensional e ligações metalúrgicas |

| Compensações | Porosidade vs. Resistência, Custo de Ferramental vs. Volume | Influencia o desempenho mecânico, a relação custo-benefício e a adequação para grandes volumes de produção |

| Material e Forma | Adequação para geometrias complexas, metais de alto ponto de fusão | Define o escopo da aplicação, ideal para engrenagens, buchas e peças de carboneto de tungstênio |

Pronto para aproveitar a metalurgia do pó para suas necessidades de peças de alto volume ou complexas? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados para processos precisos de metalurgia do pó. Seja para desenvolver materiais com altos pontos de fusão ou para produção eficiente e com forma final próxima (net-shape), nossas soluções garantem densidade, resistência e mínimo desperdício superiores. Entre em contato com nossos especialistas hoje para otimizar seus resultados de fabricação!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual é a função de uma Prensa Isostática a Frio (CIP) na fabricação de baterias de estado sólido tipo bolsa?

- Qual a diferença entre prensagem a frio e prensagem regular? Escolhendo entre Qualidade e Eficiência

- Propósito do CIP em pastilhas cerâmicas de c-LLZO? Atingir >90% de Densidade & Uniformidade Superior com Prensagem Isostática a Frio

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- O que é o método de prensagem isostática a frio? Alcançar Densidade Uniforme em Peças Complexas