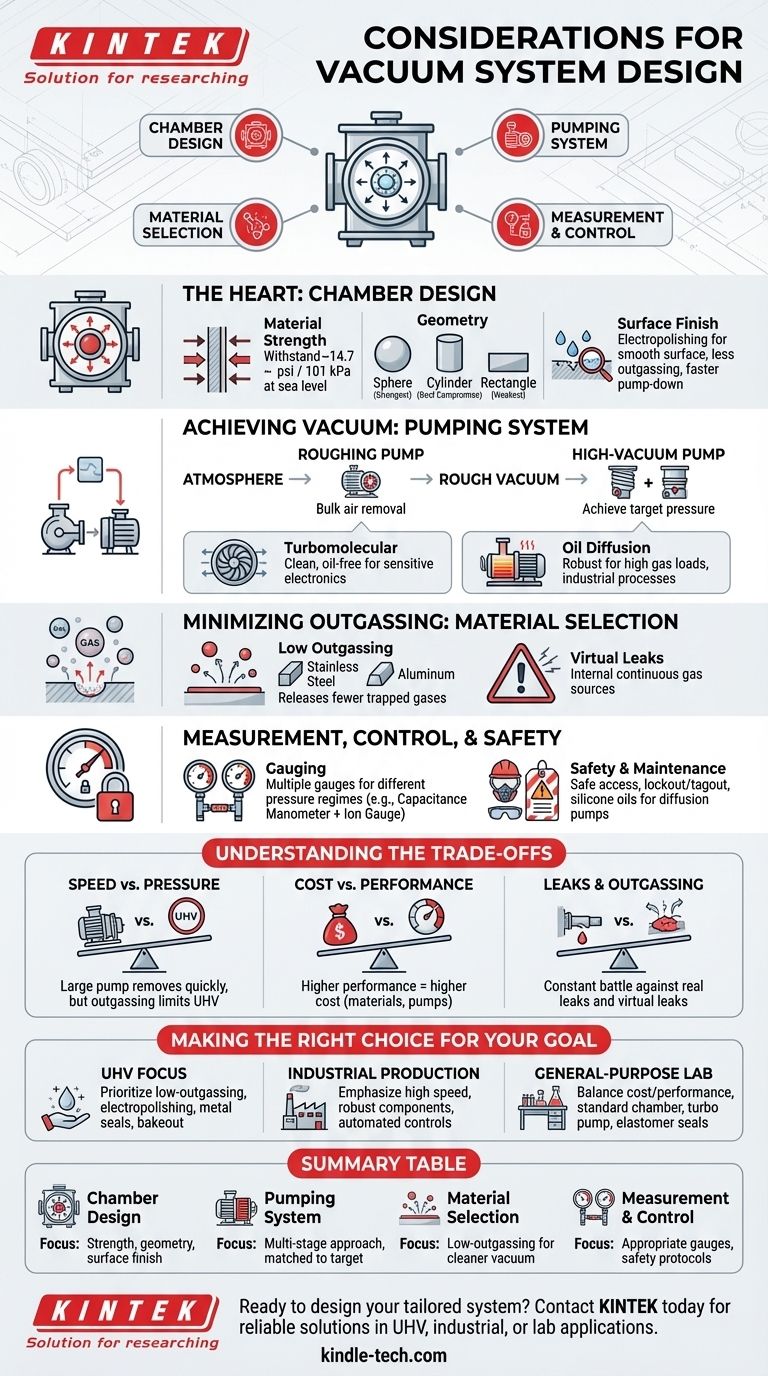

Em sua essência, projetar um sistema de vácuo requer uma abordagem holística que considera quatro áreas chave. Estas são o projeto estrutural da câmara, a seleção de materiais para minimizar a desgaseificação, a escolha de um sistema de bombeamento apropriado para atingir a pressão alvo e a integração de componentes para medição e controle.

Um sistema de vácuo bem-sucedido não é meramente um recipiente forte; é um ambiente cuidadosamente equilibrado onde a velocidade de bombeamento deve superar consistentemente as cargas de gás de vazamentos e desgaseificação de materiais para atingir e manter o nível de vácuo desejado.

O Coração do Sistema: Projeto da Câmara

A câmara de vácuo é a base física do seu sistema. Seu projeto impacta diretamente a pressão final que você pode alcançar e a confiabilidade geral do sistema.

Seleção de Materiais

Os materiais devem ser fortes o suficiente para suportar a pressão atmosférica, que exerce uma força enorme de aproximadamente 14,7 libras por polegada quadrada (101 kPa) ao nível do mar.

Além da resistência, os materiais devem ter baixas taxas de desgaseificação. A desgaseificação é a liberação de gases presos do volume de um material ou de sua superfície, o que atua como uma fonte interna e contínua de gás que suas bombas devem superar. Aço inoxidável e alumínio são escolhas comuns.

Geometria da Câmara

A forma da câmara impacta tanto sua integridade estrutural quanto sua usabilidade. Câmaras esféricas são a forma mais forte para resistir à pressão externa, mas muitas vezes são impraticáveis.

Câmaras cilíndricas, sejam horizontais ou verticais, oferecem um bom compromisso entre resistência e acessibilidade. Câmaras retangulares são as mais fracas e exigem reforço significativo, mas podem ser necessárias para acomodar equipamentos internos específicos.

Acabamento da Superfície

A superfície interna da câmara desempenha um papel crítico. Uma superfície áspera e não polida tem uma área de superfície efetiva muito maior do que uma lisa.

Essa área aumentada pode reter mais vapor de água e outros contaminantes, levando a uma maior desgaseificação e tempos de bombeamento mais longos. A eletropolimento é um tratamento comum usado para criar uma superfície interna lisa, limpa e passiva que minimiza esse efeito.

Alcançando o Vácuo: O Sistema de Bombeamento

Nenhuma bomba única pode levar eficientemente um sistema da pressão atmosférica a um alto vácuo. Um sistema bem projetado quase sempre usa uma abordagem de múltiplos estágios.

A Abordagem de Dois Estágios

Os sistemas geralmente combinam uma bomba de vácuo primário com uma bomba de alto vácuo. A bomba de vácuo primário (por exemplo, uma bomba de palhetas rotativas ou scroll) remove a maior parte do ar, levando a câmara da atmosfera a um nível de vácuo primário.

Uma vez que o vácuo primário é alcançado, uma bomba de alto vácuo (por exemplo, uma bomba turbomolecular ou de difusão) assume o controle. Essas bombas operam eficientemente apenas em baixas pressões e são responsáveis por atingir o vácuo final desejado.

Combinando a Bomba ao Processo

O tipo de bomba de alto vácuo escolhido depende da aplicação. Bombas turbomoleculares oferecem um vácuo limpo e sem óleo, o que é crítico para eletrônicos sensíveis ou aplicações de pesquisa.

Bombas de difusão a óleo são robustas e podem lidar com cargas de gás mais altas, tornando-as adequadas para processos industriais como brasagem em forno a vácuo. No entanto, elas exigem manuseio cuidadoso para evitar que o óleo quente da bomba reaja explosivamente com o ar se o sistema for ventilado incorretamente.

Compreendendo as Compensações

Projetar um sistema de vácuo é um exercício de gerenciamento de prioridades concorrentes. Reconhecer essas compensações é essencial para tomar decisões de engenharia sólidas.

Velocidade de Bombeamento vs. Pressão Final

Uma bomba grande e rápida evacuará uma câmara rapidamente, mas pode não ser capaz de superar a carga de gás persistente da desgaseificação para atingir um nível de vácuo ultra-alto (UHV). Atingir as pressões mais baixas possíveis muitas vezes depende mais da seleção de materiais e da estanqueidade a vazamentos do que da velocidade de bombeamento bruta.

Custo vs. Desempenho

Um desempenho superior quase sempre vem com um custo mais alto. Materiais exóticos de baixa desgaseificação, tratamentos de superfície avançados como eletropolimento e bombas de alta qualidade aumentam significativamente o preço do sistema. Você deve equilibrar o desempenho de vácuo exigido para sua aplicação com o orçamento do projeto.

Vazamentos e Desgaseificação

Um sistema de vácuo está em uma batalha constante contra duas fontes de gás: vazamentos reais da atmosfera externa e vazamentos virtuais (desgaseificação) de componentes internos. Um projeto que é teoricamente perfeito pode ser completamente comprometido por uma única conexão com vazamento ou pelo uso de um material inadequado como plástico dentro da câmara.

Medição, Controle e Segurança

Um sistema está incompleto sem os meios para medir seu desempenho, controlar seu estado e garantir que possa ser operado e mantido com segurança.

Medição: Você Não Pode Controlar o Que Não Pode Medir

Diferentes medidores de vácuo operam em diferentes regimes de pressão. Um sistema frequentemente requer vários medidores – por exemplo, um manômetro capacitivo para a faixa de vácuo primário e um medidor de íons para a faixa de alto vácuo – para fornecer leituras precisas em todo o espectro operacional.

Projetando para Manutenção Segura

O projeto deve permitir acesso seguro aos componentes internos. Isso inclui a implementação de procedimentos de bloqueio/sinalização elétrica para qualquer equipamento de alta voltagem e a adesão a protocolos de entrada em espaços confinados se o pessoal precisar trabalhar dentro de uma câmara grande.

A seleção de componentes em si é uma consideração de segurança. Por exemplo, o uso de óleos à base de silicone em bombas de difusão pode eliminar o risco de explosão associado aos óleos tradicionais à base de hidrocarbonetos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu projeto final deve ser ditado por seu objetivo principal.

- Se seu foco principal é atingir Vácuo Ultra-Alto (UHV): Priorize materiais de baixa desgaseificação, superfícies eletropolidas, flanges selados a metal e um sistema de aquecimento para eliminar o vapor de água.

- Se seu foco principal é a produção industrial de ciclo rápido: Enfatize alta velocidade de bombeamento com bombas superdimensionadas, componentes robustos e de fácil manutenção, e controles de válvula automatizados.

- Se seu foco principal é um sistema de laboratório de uso geral: Equilibre custo e desempenho com uma câmara padrão de aço inoxidável, uma bomba turbo confiável e vedações de elastômero para flexibilidade e facilidade de uso.

Em última análise, um sistema de vácuo cuidadosamente projetado é aquele que atinge de forma confiável e segura as condições específicas que seu processo exige.

Tabela Resumo:

| Consideração Chave | Foco Principal |

|---|---|

| Projeto da Câmara | Resistência do material, geometria e acabamento da superfície para minimizar a desgaseificação. |

| Sistema de Bombeamento | Abordagem de múltiplos estágios (bombeamento primário + alto vácuo) correspondente à pressão alvo. |

| Seleção de Materiais | Materiais de baixa desgaseificação (por exemplo, aço inoxidável, alumínio) para vácuo mais limpo. |

| Medição e Controle | Medidores apropriados e protocolos de segurança para operação precisa e segura. |

Pronto para projetar um sistema de vácuo adaptado à sua aplicação específica?

Seja seu objetivo Vácuo Ultra-Alto (UHV), produção industrial de ciclo rápido ou um versátil sistema de laboratório de uso geral, a experiência da KINTEK em equipamentos de laboratório garante que você obtenha uma solução confiável e eficiente. Nossa equipe pode ajudá-lo a selecionar os componentes certos e projetar um sistema que equilibre desempenho, custo e segurança.

Entre em contato conosco hoje para discutir suas necessidades de sistema de vácuo e deixe a KINTEK fornecer a precisão e confiabilidade que seu laboratório exige.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Tubo/Tubo Reto/Tê/Cruz de Aço Inoxidável para Vácuo Ultra-Alto KF/ISO/CF

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é o papel de um sistema de vácuo primário na fluoração de carbono? Garanta a Pureza do Processo e a Segurança do Equipamento

- Qual é a importância do aquecimento a vácuo para Li-IL em MOFs? Garante Desidratação Profunda e Estabilidade da Bateria

- Do que é feito o interior de um forno? Descubra os Materiais Refratários que Suportam o Calor Extremo

- Quais são as 3 etapas do recozimento? Domine o Processo para Otimizar as Propriedades do Metal

- Quais são as desvantagens do resfriamento rápido (têmpera)? Gerenciando os Riscos de Distorção e Rachaduras

- Qual o papel de um forno de recozimento a vácuo de alta temperatura no pós-tratamento do Zircaloy? Aumentar a Estabilidade do Óxido

- Qual é o propósito do processo de sinterização? Transformar Pó em Peças Sólidas de Alto Desempenho

- Qual é a principal função dos Fornos de Recozimento de Homogeneização a Alta Temperatura? Otimizar Lingotes de Ligas à Base de Níquel