Embora a Deposição Física de Vapor (PVD) ofereça dureza superficial e durabilidade excepcionais, suas principais desvantagens não estão em seu desempenho, mas em suas exigências operacionais e econômicas. O processo é definido por altos custos devido a equipamentos especializados, uma restrição fundamental de aplicação de "linha de visão" e taxas de deposição relativamente lentas que podem impactar os prazos de produção.

O principal desafio do PVD não é uma questão de qualidade, mas de praticidade. Seus benefícios significativos são equilibrados por altos custos e limitações de processo que o tornam inadequado para todas as aplicações, particularmente aquelas que envolvem geometrias complexas ou orçamentos apertados.

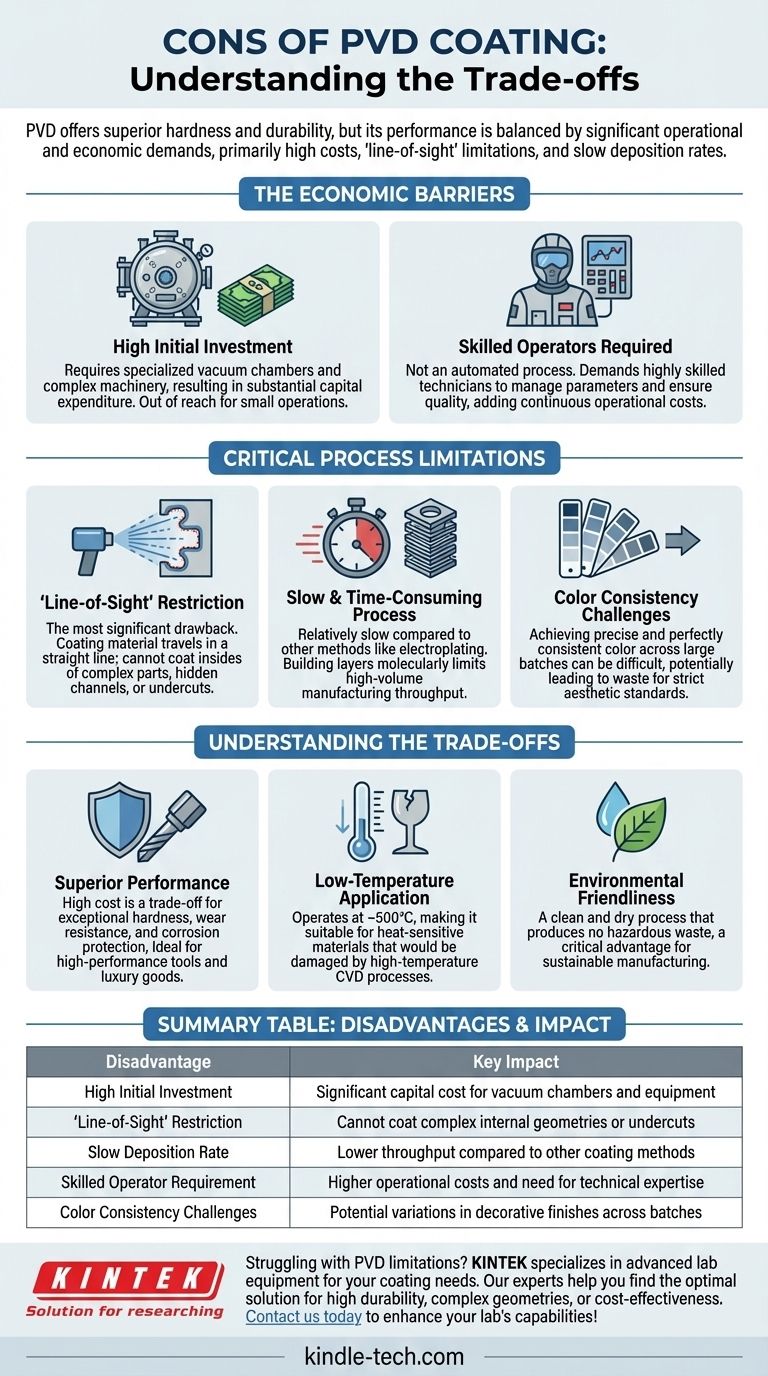

As Barreiras Econômicas para o PVD

O investimento financeiro exigido para o PVD é uma consideração primária. Esses custos decorrem tanto da configuração inicial quanto dos requisitos operacionais contínuos.

Alto Investimento Inicial

O revestimento PVD requer um ambiente altamente controlado, necessitando de uma grande câmara de vácuo e outras máquinas complexas. Este equipamento especializado representa um investimento de capital significativo, tornando-o inacessível para operações menores ou projetos de baixo custo.

Requisito de Operadores Qualificados

O processo não é automatizado de forma simples "pressionar e usar". Ele exige um alto nível de especialização para gerenciar o vácuo, controlar os parâmetros de deposição e garantir qualidade consistente. A necessidade de técnicos altamente qualificados adiciona um custo operacional substancial e contínuo.

Limitações Críticas do Processo

Além do custo, a física do próprio processo PVD impõe restrições que engenheiros e designers devem levar em consideração.

A Restrição de 'Linha de Visão'

A desvantagem técnica mais significativa do PVD é que ele é um processo de "linha de visão". Isso significa que o material de revestimento viaja em linha reta da fonte para a peça de trabalho alvo.

Qualquer superfície que não seja diretamente visível para o material da fonte não será revestida. Isso torna o PVD fundamentalmente inadequado para revestir o interior de peças complexas, canais ocultos ou geometrias intrincadas com reentrâncias.

Processo Lento e Demorado

Comparado a outros métodos de revestimento, como a galvanoplastia, o processo PVD é relativamente lento. A construção da camada de revestimento, camada por camada, em nível molecular é um empreendimento demorado, o que pode limitar a produção para fabricação de alto volume.

Desafios na Consistência da Cor

Embora o PVD seja usado para acabamentos decorativos, alcançar uma cor precisa e perfeitamente consistente em grandes lotes pode ser desafiador. Pequenas variações nos parâmetros do processo podem alterar a aparência final, levando potencialmente ao desperdício de material se padrões estéticos rigorosos forem exigidos.

Compreendendo as Trocas

As desvantagens do PVD devem ser ponderadas em relação às suas vantagens significativas. Essas limitações são frequentemente o preço necessário para alcançar um conjunto único de benefícios.

Desempenho vs. Praticidade

O alto custo e as limitações do processo são trocas para alcançar um revestimento com dureza superior, resistência ao desgaste e proteção contra corrosão. Para ferramentas de alto desempenho ou bens de luxo, esses benefícios podem facilmente justificar a despesa.

Aplicação em Baixa Temperatura

O PVD opera em temperaturas mais baixas (cerca de 500°C) em comparação com alternativas como a Deposição Química de Vapor (CVD). Isso o torna a escolha ideal para revestir materiais sensíveis ao calor que seriam danificados ou distorcidos por processos de temperatura mais alta.

Amigável ao Meio Ambiente

O processo PVD é limpo e seco, não produzindo resíduos perigosos. Esta vantagem ambiental é um fator crítico para empresas focadas na fabricação sustentável, muitas vezes justificando a maior complexidade operacional.

O PVD é a Escolha Certa para Sua Aplicação?

Escolher o método de revestimento certo requer alinhar as capacidades do processo com os objetivos específicos do seu projeto.

- Se seu foco principal é máxima dureza e durabilidade em formas simples: O PVD é um forte candidato, desde que o orçamento possa acomodar o custo mais alto.

- Se seu foco principal é revestir geometrias internas complexas ou superfícies ocultas: A natureza de linha de visão do PVD o torna inadequado; você deve considerar outros métodos.

- Se seu foco principal é produção de alto volume e baixo custo: A baixa taxa de deposição e os altos custos operacionais do PVD podem torná-lo economicamente impraticável.

- Se seu foco principal é revestir um substrato sensível ao calor: A aplicação em baixa temperatura do PVD lhe confere uma vantagem distinta sobre alternativas de alta temperatura.

Compreender essas limitações inerentes é a chave para alavancar com sucesso as poderosas capacidades do PVD onde elas mais importam.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Investimento Inicial | Custo de capital significativo para câmaras de vácuo e equipamentos |

| Restrição de Linha de Visão | Não pode revestir geometrias internas complexas ou reentrâncias |

| Baixa Taxa de Deposição | Menor produção em comparação com outros métodos de revestimento |

| Requisito de Operador Qualificado | Maiores custos operacionais e necessidade de experiência técnica |

| Desafios na Consistência da Cor | Potenciais variações em acabamentos decorativos entre lotes |

Lutando com as limitações do revestimento PVD para o seu equipamento de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados, adaptados às suas necessidades específicas de revestimento e tratamento de superfície. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre PVD e outros métodos para encontrar a solução ideal para sua aplicação — seja você precisando de alta durabilidade, revestimento de geometria complexa ou produção econômica. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo