As condições essenciais para o revenimento são diretas: o processo requer uma liga ferrosa previamente endurecida, tipicamente aço, que é então aquecida a uma temperatura específica abaixo de seu ponto crítico inferior (A1). Esta temperatura, que geralmente varia de 150°C a 650°C (300°F a 1200°F), é mantida por uma duração definida antes que a peça seja resfriada. Essas três variáveis — o estado inicial, a temperatura e o tempo — ditam as propriedades mecânicas finais do material.

O revenimento não é um processo isolado; é o segundo passo em uma sequência que começa com o endurecimento. O princípio central é o sacrifício controlado da dureza para obter um aumento crucial na tenacidade, e a temperatura de revenimento é o principal ajuste usado para controlar essa troca.

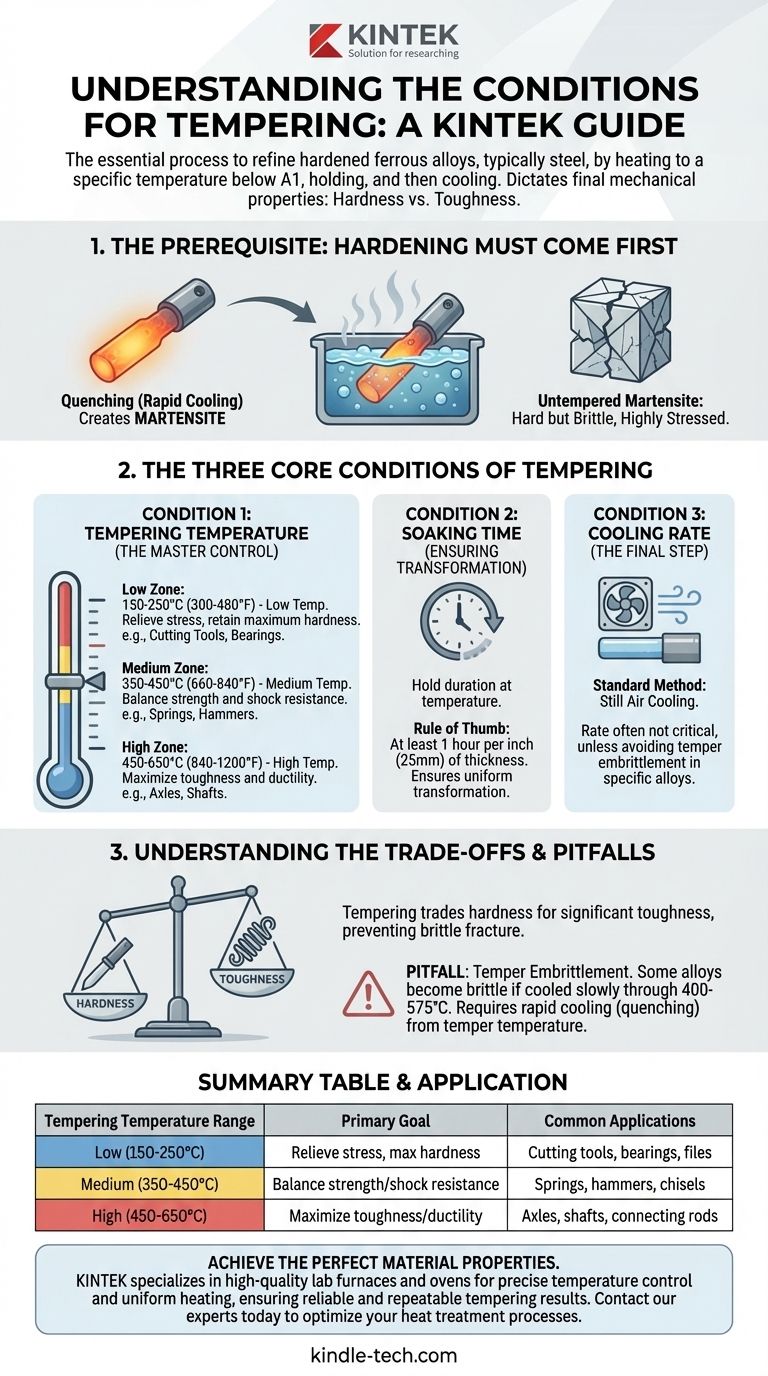

O Pré-requisito: Por que o Endurecimento Deve Vir Primeiro

Antes de poder revenir uma peça de aço, ela deve ser colocada em um estado inicial ideal. Esse estado é alcançado através de um processo chamado têmpera.

O Papel da Têmpera

A têmpera envolve aquecer o aço a uma alta temperatura onde sua estrutura cristalina muda (austenitização), e então resfriá-lo muito rapidamente em um meio como água, óleo ou ar.

Este resfriamento rápido aprisiona os átomos de carbono dentro da rede cristalina do ferro do aço. Este processo cria intencionalmente uma microestrutura muito dura, forte e altamente tensionada.

Criação da Estrutura Martensítica

O resultado de uma têmpera bem-sucedida é uma microestrutura conhecida como martensita. Embora a martensita seja extremamente dura e resistente ao desgaste, ela também é muito frágil e cheia de tensões internas.

Uma peça martensítica não revenida é frequentemente muito frágil para uso prático; um impacto forte poderia fazer com que ela se estilhaçasse como vidro. O revenimento é o pós-tratamento necessário para refinar essa estrutura.

As Três Condições Essenciais do Revenimento

Uma vez que uma peça foi totalmente endurecida, o processo de revenimento é governado por três parâmetros chave. Destes, a temperatura tem o impacto mais significativo.

Condição 1: Temperatura de Revenimento (O Controle Mestre)

A temperatura à qual a peça endurecida é reaquecida é o fator mais crítico no revenimento. Ela controla diretamente o equilíbrio final entre dureza e tenacidade.

-

Revenimento de Baixa Temperatura (150-250°C / 300-480°F): Esta faixa alivia as tensões internas da têmpera com apenas uma pequena redução na dureza. O objetivo principal é adicionar tenacidade suficiente para tornar a peça utilizável, mantendo a dureza máxima. Isso é comum para ferramentas de corte, limas e rolamentos.

-

Revenimento de Média Temperatura (350-450°C / 660-840°F): Nesta faixa, a dureza e a resistência são ainda mais reduzidas, mas a tenacidade e a ductilidade aumentam significativamente. Isso produz um material que pode suportar choque e carregamento repetido, tornando-o ideal para molas, martelos e componentes estruturais.

-

Revenimento de Alta Temperatura (450-650°C / 840-1200°F): Este processo, frequentemente chamado de "revenimento e recozimento", resulta na menor dureza e resistência, mas proporciona a maior ductilidade e tenacidade. É usado para componentes que devem suportar altos impactos e estresse, como eixos, hastes e bielas.

Condição 2: Tempo de Permanência (Garantindo a Transformação)

O tempo de permanência refere-se à duração em que a peça é mantida na temperatura de revenimento desejada. Isso permite que o calor penetre totalmente na peça e dá tempo para a microestrutura se transformar uniformemente.

Uma regra geral comum é manter a peça na temperatura por pelo menos uma hora para cada polegada (25mm) de espessura de seção transversal. Tempo insuficiente pode resultar em uma transformação incompleta e propriedades inconsistentes.

Condição 3: Taxa de Resfriamento (O Passo Final)

Para a maioria dos aços carbono e de baixa liga, a taxa de resfriamento após o revenimento não é crítica. O resfriamento em ar parado é o método padrão e mais seguro.

A estrutura interna já está definida pela temperatura e pelo tempo, então um resfriamento rápido é desnecessário e poderia introduzir novas tensões.

Compreendendo as Trocas e Armadilhas

O revenimento é fundamentalmente um ato de compromisso. Você está trocando uma propriedade desejável (dureza) para ganhar outra (tenacidade). Compreender esse equilíbrio é fundamental para produzir uma peça bem-sucedida.

O Problema da Martensita Não Revenida

Como mencionado, a martensita fresca da têmpera é dura, mas frágil. As tensões internas são tão altas que alguns aços de alto carbono podem rachar espontaneamente após a têmpera se não forem revenidos prontamente.

Como o Revenimento Equilibra a Equação

Aquecer a martensita permite que os átomos de carbono aprisionados se difundam e formem pequenas partículas de carboneto bem distribuídas dentro da matriz de ferro. Este processo alivia a tensão interna e permite que a estrutura "relaxe", o que aumenta dramaticamente sua capacidade de absorver energia e resistir à fratura.

A Armadilha da Fragilidade de Revenido

Certos aços-liga podem se tornar frágeis se forem resfriados muito lentamente após o revenimento ou se forem revenidos dentro de uma faixa de temperatura específica (aproximadamente 400-575°C ou 750-1070°F).

Este fenômeno, conhecido como fragilidade de revenido, é uma consideração crítica para ligas específicas. Nesses casos, pode ser necessário temperar a peça em água ou óleo a partir da temperatura de revenimento para evitar essa zona frágil.

Combinando as Condições com Seu Objetivo

As condições corretas de revenimento dependem inteiramente da aplicação pretendida do componente final.

- Se seu foco principal é a dureza máxima e a resistência ao desgaste (por exemplo, ferramentas de corte, lâminas de barbear): Use um revenimento de baixa temperatura para aliviar o estresse, preservando o máximo possível da dureza original temperada.

- Se seu foco principal é um equilíbrio entre resistência e resiliência ao choque (por exemplo, molas, cinzéis, cabeças de martelo): Use um revenimento de média temperatura para obter tenacidade significativa sem sacrificar muita resistência.

- Se seu foco principal é a tenacidade e a ductilidade máximas (por exemplo, eixos, parafusos, aço estrutural): Use um revenimento de alta temperatura para criar um componente que possa deformar e absorver energia significativa antes de fraturar.

Ao dominar essas condições, você obtém controle preciso sobre o desempenho final do aço.

Tabela Resumo:

| Faixa de Temperatura de Revenimento | Objetivo Principal | Aplicações Comuns |

|---|---|---|

| Baixa (150-250°C / 300-480°F) | Aliviar tensões, reter dureza máxima | Ferramentas de corte, rolamentos, limas |

| Média (350-450°C / 660-840°F) | Equilíbrio entre resistência e resiliência ao choque | Molas, martelos, cinzéis |

| Alta (450-650°C / 840-1200°F) | Maximizar tenacidade e ductilidade | Eixos, hastes, bielas |

Alcance as propriedades perfeitas do material para seu laboratório ou oficina.

Dominar as condições precisas para o revenimento é crítico para desenvolver componentes com a dureza, resistência e tenacidade exatas que você precisa. Seja trabalhando com ferramentas de alto desgaste ou peças estruturais resistentes a impactos, o equipamento de tratamento térmico certo é essencial.

A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade projetados para controle preciso de temperatura e aquecimento uniforme, garantindo resultados de revenimento confiáveis e repetíveis para suas necessidades de P&D ou produção.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode ajudá-lo a otimizar seus processos de tratamento térmico e alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura