Em sua essência, o desafio de produzir grafeno é a imensa dificuldade de alcançar três objetivos conflitantes ao mesmo tempo: alta qualidade, grande escala e baixo custo. Embora existam vários métodos, nenhum atualmente satisfaz todos os três requisitos, forçando os produtores a fazerem compensações significativas dependendo da aplicação final.

O problema central na produção de grafeno é um conflito fundamental entre os métodos de fabricação. Técnicas que produzem grafeno puro e de alta qualidade são difíceis de escalar e caras, enquanto métodos capazes de produção em massa frequentemente resultam em material com defeitos significativos e menor desempenho.

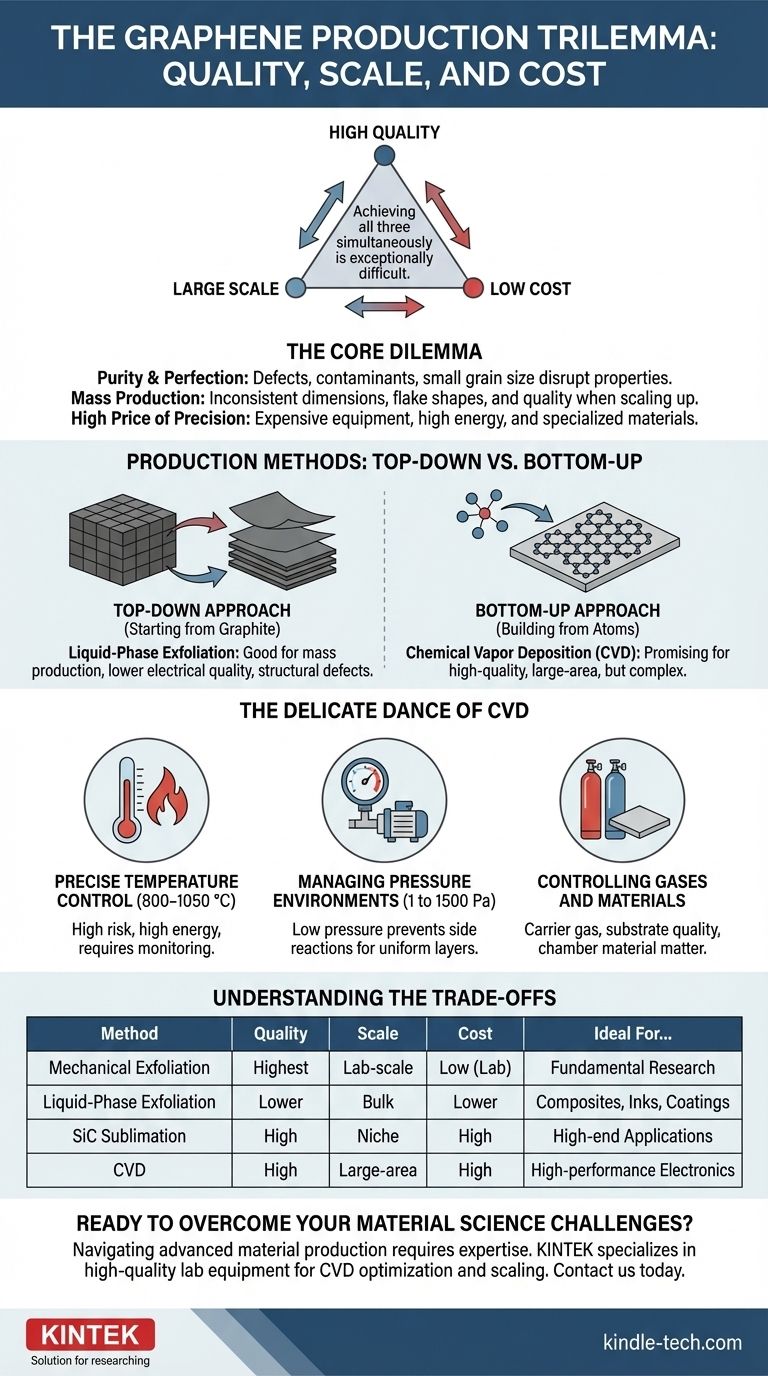

O Dilema Central: Qualidade, Escala e Custo

A promessa do grafeno reside em sua estrutura de rede perfeita, com uma única camada atômica. Qualquer desvio desse estado ideal compromete suas propriedades notáveis. Os principais desafios de produção giram em torno da manutenção dessa perfeição durante a fabricação.

Alcançando Pureza e Perfeição

A qualidade do grafeno é definida por sua integridade estrutural. Defeitos, contaminantes e pequeno tamanho de grão interrompem o fluxo de elétrons e enfraquecem o material. Produzir uma folha uniforme, de camada única, com um grande tamanho de grão e zero defeitos é o objetivo final, mas continua sendo um obstáculo técnico excepcionalmente difícil.

O Desafio da Produção em Massa

Métodos que funcionam perfeitamente em laboratório frequentemente falham quando escalados para uso industrial. As técnicas atuais produzem grafeno com dimensões, formas de flocos e qualidade geral inconsistentes. A verdadeira produção em massa requer um processo confiável e repetível que forneça consistentemente material de alta qualidade, um objetivo que se mostrou ilusório.

O Alto Preço da Precisão

Mesmo quando o grafeno de alta qualidade pode ser produzido, o custo é frequentemente proibitivo. Métodos como a sublimação de carbeto de silício (SiC) ou a Deposição Química a Vapor (CVD) altamente controlada exigem equipamentos caros, alto consumo de energia e materiais especializados, tornando o grafeno resultante muito caro para muitas aplicações comerciais.

Métodos de Produção: "De Cima para Baixo" vs. "De Baixo para Cima"

A produção de grafeno é amplamente dividida em duas abordagens estratégicas, cada uma com seu próprio conjunto de desafios.

A Abordagem "De Cima para Baixo": Partindo do Grafite

Este método envolve a separação de camadas de grafeno do grafite em massa.

A esfoliação em fase líquida é a técnica principal aqui. É adequada para produção em massa e pode gerar grandes quantidades de flocos de grafeno. No entanto, o processo frequentemente produz material com menor qualidade elétrica e defeitos estruturais, tornando-o inadequado para eletrônicos de alto desempenho.

A Abordagem "De Baixo para Cima": Construindo a Partir de Átomos

Esta estratégia envolve a montagem de grafeno átomo por átomo em um substrato.

A Deposição Química a Vapor (CVD) é o principal método "de baixo para cima" e é amplamente considerada a técnica mais promissora para produzir grafeno de alta qualidade e grande área adequado para uso industrial. No entanto, sua complexidade é seu principal desafio.

A Dança Delicada da Deposição Química a Vapor (CVD)

Embora a CVD seja o método mais capaz para produção em escala industrial, é um processo complicado e delicado que requer extrema precisão. O sucesso depende da gestão cuidadosa de várias condições físicas interdependentes.

Controle Preciso de Temperatura

O processo CVD normalmente opera em temperaturas muito altas, variando de 800–1050 °C. Embora temperaturas mais altas possam aumentar as taxas de reação, elas também introduzem maiores riscos, exigem mais energia e requerem monitoramento cuidadoso para garantir a qualidade da camada de grafeno.

Gerenciando Ambientes de Pressão

A maioria dos sistemas CVD usa baixa pressão (LPCVD), de 1 a 1500 Pa. Este ambiente de baixa pressão é crítico para prevenir reações secundárias indesejadas e depositar uma camada de grafeno mais uniforme e homogênea em todo o substrato.

Controlando Gases e Materiais

A qualidade final do grafeno também é altamente dependente de outras variáveis. O gás carreador específico usado, a qualidade do substrato (frequentemente cobre) e até mesmo o material da própria câmara de reação desempenham um papel significativo e devem ser meticulosamente controlados.

Compreendendo as Compensações

Nenhum método de produção único é universalmente superior. A escolha é sempre ditada pela aplicação pretendida e pelos compromissos aceitáveis em qualidade, escala e custo.

Esfoliação Mecânica

Este método em escala de laboratório produz os flocos de grafeno de mais alta qualidade. É perfeito para pesquisa fundamental, mas é completamente inadequado para qualquer forma de produção em massa.

Esfoliação em Fase Líquida

Esta técnica é a base para aplicações em massa. É ideal para produzir grandes quantidades de grafeno para uso em compósitos, tintas e revestimentos onde as propriedades elétricas impecáveis não são a prioridade.

Sublimação de SiC

Este processo cria grafeno de alta qualidade diretamente em uma bolacha de carbeto de silício. No entanto, o custo extremamente alto do substrato e do próprio processo limita seu uso a aplicações de nicho e de alto nível.

Deposição Química a Vapor (CVD)

A CVD representa o melhor caminho para aplicações de alto desempenho e grande área, como eletrodos transparentes e eletrônicos avançados. Suas principais desvantagens são a complexidade do processo e os custos associados.

Fazendo a Escolha Certa para o Seu Objetivo

O método de produção ideal é definido pelo seu objetivo final.

- Se o seu foco principal é pesquisa fundamental: A esfoliação mecânica continua sendo o padrão ouro para produzir amostras quase perfeitas para estudo científico.

- Se o seu foco principal são compósitos industriais de grande volume ou tintas: A esfoliação em fase líquida oferece a escala necessária a um custo razoável, sacrificando a qualidade impecável.

- Se o seu foco principal são eletrônicos de alto desempenho ou filmes de grande área: A Deposição Química a Vapor (CVD) é o único caminho viável, exigindo um investimento significativo em controle e otimização de processos.

Em última análise, preencher a lacuna entre o potencial do grafeno e sua ampla adoção depende de dominar a complexa interação entre qualidade de produção, escala e custo.

Tabela Resumo:

| Desafio | Questão Chave | Método(s) de Produção Comum(ns) |

|---|---|---|

| Alcançar Alta Qualidade | Defeitos, contaminantes e pequeno tamanho de grão comprometem as propriedades. | Esfoliação Mecânica, CVD, Sublimação de SiC |

| Escalar a Produção | Dimensões, formas de flocos e qualidade inconsistentes ao passar do laboratório para a indústria. | Esfoliação em Fase Líquida, CVD |

| Reduzir Custos | Equipamentos caros, alto uso de energia e materiais especializados aumentam o preço. | Esfoliação em Fase Líquida (menor custo, menor qualidade) |

| Seleção do Método | Equilibrar qualidade, escala e custo com base na aplicação final. | Todos os métodos envolvem compensações significativas |

Pronto para Superar Seus Desafios em Ciência dos Materiais?

Navegar pelas complexidades da produção de materiais avançados requer experiência e equipamentos de precisão. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às exigências dos laboratórios modernos.

Seja otimizando um processo CVD para síntese de grafeno ou escalando a produção para aplicações industriais, nossas soluções são projetadas para aprimorar sua pesquisa e desenvolvimento, melhorar o controle do processo e ajudá-lo a alcançar resultados mais consistentes e confiáveis.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório e ajudá-lo a expandir os limites da ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza