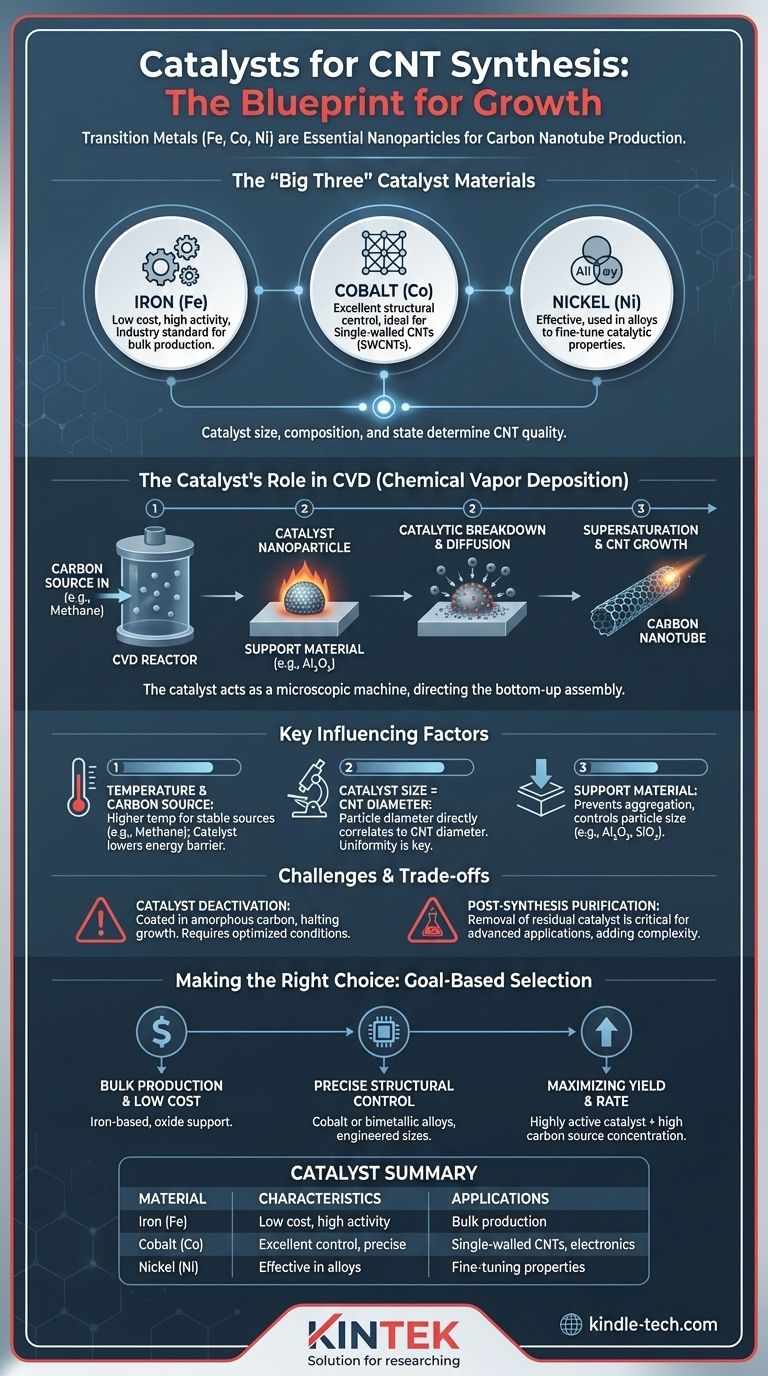

Em resumo, os catalisadores mais comuns e eficazes para a síntese de nanotubos de carbono (CNTs) são nanopartículas de metais de transição, especificamente ferro (Fe), cobalto (Co) e níquel (Ni). Esses metais, ou suas ligas, são essenciais para decompor a fonte de carbono e moldar o crescimento da estrutura do nanotubo em métodos amplamente utilizados, como a Deposição Química de Vapor (CVD).

O catalisador não é meramente um ingrediente; é a semente fundamental para o crescimento do CNT. Seu tamanho, composição e estado determinam diretamente o diâmetro, a estrutura e a qualidade dos nanotubos de carbono resultantes, tornando a seleção do catalisador a decisão mais crítica no processo de síntese.

O Papel do Catalisador na Construção de um Nanotubo

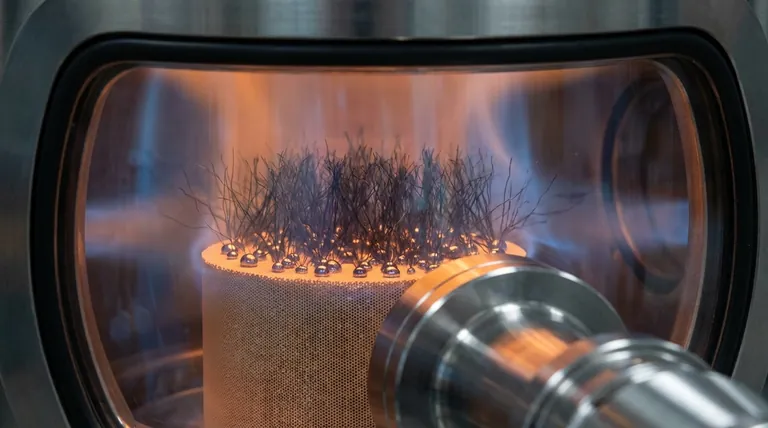

A síntese de CNTs é um processo de construção de baixo para cima, e a partícula catalisadora é a máquina microscópica que direciona a montagem. Isso é particularmente verdadeiro para a Deposição Química de Vapor (CVD), o método de produção comercial dominante.

O Mecanismo de Crescimento Explicado

Em um processo típico de CVD, um gás contendo carbono, como metano ou etileno, é introduzido em um reator de alta temperatura.

A nanopartícula catalisadora, aquecida a uma temperatura elevada, desempenha duas funções críticas. Primeiro, ela decompõe cataliticamente o gás fonte de carbono em sua superfície.

Em segundo lugar, os átomos de carbono se dissolvem e se difundem através da partícula metálica. Ao atingir a supersaturação, o carbono precipita-se em uma forma grafítica estável, criando a parede cilíndrica do nanotubo.

Os "Três Grandes" Materiais Catalisadores

Embora muitos metais tenham sido explorados, o campo depende consistentemente de alguns selecionados devido às suas propriedades únicas.

O Ferro (Fe) é o catalisador mais utilizado devido ao seu baixo custo, alta atividade catalítica e eficácia em uma variedade de condições.

O Cobalto (Co) é altamente eficaz e frequentemente usado quando o controle preciso da estrutura do CNT, como a produção de nanotubos de parede única, é o objetivo principal.

O Níquel (Ni) é outro catalisador eficaz, às vezes usado em ligas com os outros metais para ajustar as propriedades catalíticas para aplicações específicas.

A Importância do Suporte

As partículas catalisadoras raramente são usadas sozinhas. Elas são tipicamente depositadas sobre um material de suporte estável e de alta área superficial, como alumina (Al₂O₃) ou sílica (SiO₂).

O suporte impede que as nanopartículas catalisadoras se aglomerem (agregação) em altas temperaturas. Isso garante uma alta densidade de sítios ativos para o crescimento do CNT e fornece um método para controlar o tamanho inicial das partículas catalisadoras.

Como as Condições do Processo Afetam o Catalisador

Os parâmetros operacionais mencionados na síntese — temperatura, fonte de carbono e tempo — não existem no vácuo. Todos eles são ajustados em relação ao sistema catalisador escolhido.

Temperatura e Fonte de Carbono

Uma fonte de carbono mais estável, como o metano, requer mais energia (temperaturas mais altas) para se decompor em comparação com fontes menos estáveis, como o acetileno.

O papel do catalisador é reduzir essa barreira de energia. Um catalisador altamente ativo pode permitir o uso de temperaturas mais baixas ou matérias-primas mais estáveis, melhorando a eficiência energética.

O Tamanho do Catalisador Determina o Diâmetro do CNT

Um dos princípios mais fundamentais na síntese de CNTs é que o diâmetro da nanopartícula catalisadora se correlaciona diretamente com o diâmetro do CNT que cresce a partir dela.

Obter um lote uniforme de CNTs requer a criação prévia de uma população uniforme de partículas catalisadoras no material de suporte. Esse controle é um foco principal da pesquisa em catalisadores.

Armadilhas Comuns e Compensações (Trade-offs)

Embora essenciais, os catalisadores também introduzem desafios significativos que devem ser gerenciados para produzir material de alta qualidade.

Desativação do Catalisador

Durante a síntese, a partícula catalisadora pode ser revestida com carbono amorfo ou outros subprodutos, tornando-a inativa e interrompendo o crescimento do CNT.

A otimização das taxas de fluxo de gás, concentrações e temperatura é crucial para manter o catalisador ativo pelo maior tempo possível, maximizando o rendimento.

Purificação Pós-Síntese

Para a maioria das aplicações avançadas, como em eletrônicos ou baterias, a presença de catalisador metálico residual é uma impureza crítica que degrada o desempenho.

Portanto, uma etapa significativa de pós-processamento envolvendo lavagem ácida agressiva é frequentemente necessária para remover o catalisador, adicionando complexidade e custo ao processo geral.

Fazendo a Escolha Certa para o Seu Objetivo

O catalisador ideal depende inteiramente do resultado desejado, equilibrando custo, rendimento e as propriedades específicas do produto CNT final.

- Se o seu foco principal for a produção em massa ao menor custo: Catalisadores à base de ferro em um suporte de óxido simples são o padrão da indústria.

- Se o seu foco principal for o controle estrutural preciso (por exemplo, para semicondutores): Ligas de cobalto ou bimetálicas com tamanhos de partícula cuidadosamente projetados são a escolha preferida.

- Se o seu foco principal for maximizar o rendimento e a taxa de crescimento: Um sistema catalisador altamente ativo deve ser equilibrado com altas concentrações de fontes de carbono, gerenciando a compensação do aumento do consumo de energia.

Em última análise, entender que a partícula catalisadora atua como o projeto (blueprint) para o nanotubo é a chave para controlar o processo de síntese.

Tabela Resumo:

| Material Catalisador | Características Principais | Aplicações Comuns |

|---|---|---|

| Ferro (Fe) | Baixo custo, alta atividade, padrão da indústria | Produção em massa, CNTs de uso geral |

| Cobalto (Co) | Excelente controle estrutural, preciso | CNTs de parede única, eletrônicos, semicondutores |

| Níquel (Ni) | Catalisador eficaz, frequentemente usado em ligas | Ajuste fino de propriedades para necessidades específicas |

Pronto para otimizar seu processo de síntese de CNTs? O sistema catalisador correto é o projeto para o sucesso. Na KINTEK, nos especializamos em fornecer os consumíveis e equipamentos de laboratório de alta pureza — incluindo materiais catalisadores e sistemas CVD — que pesquisadores e fabricantes precisam para alcançar controle preciso sobre o crescimento de nanotubos de carbono. Deixe nossa experiência apoiar sua inovação em ciência dos materiais. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Como um cesto de limpeza de PTFE deve ser armazenado quando não estiver em uso? Maximize a Vida Útil e Previna a Contaminação

- Como o suporte de eletrodo de PTFE e seus componentes devem ser limpos após o uso? Um Guia Passo a Passo para Prevenir a Contaminação

- Como um porta-elétrodo de PTFE personalizado contribui para a precisão dos testes de imersão? Garanta a análise precisa de aço

- Qual é a maneira correta de colocar itens em uma cesta de limpeza de PTFE? Domine a Arte da Limpeza Perfeita e Repetível

- Quais são os métodos de limpeza recomendados e proibidos para o suporte de eletrodo de PTFE? Proteja o seu equipamento de laboratório