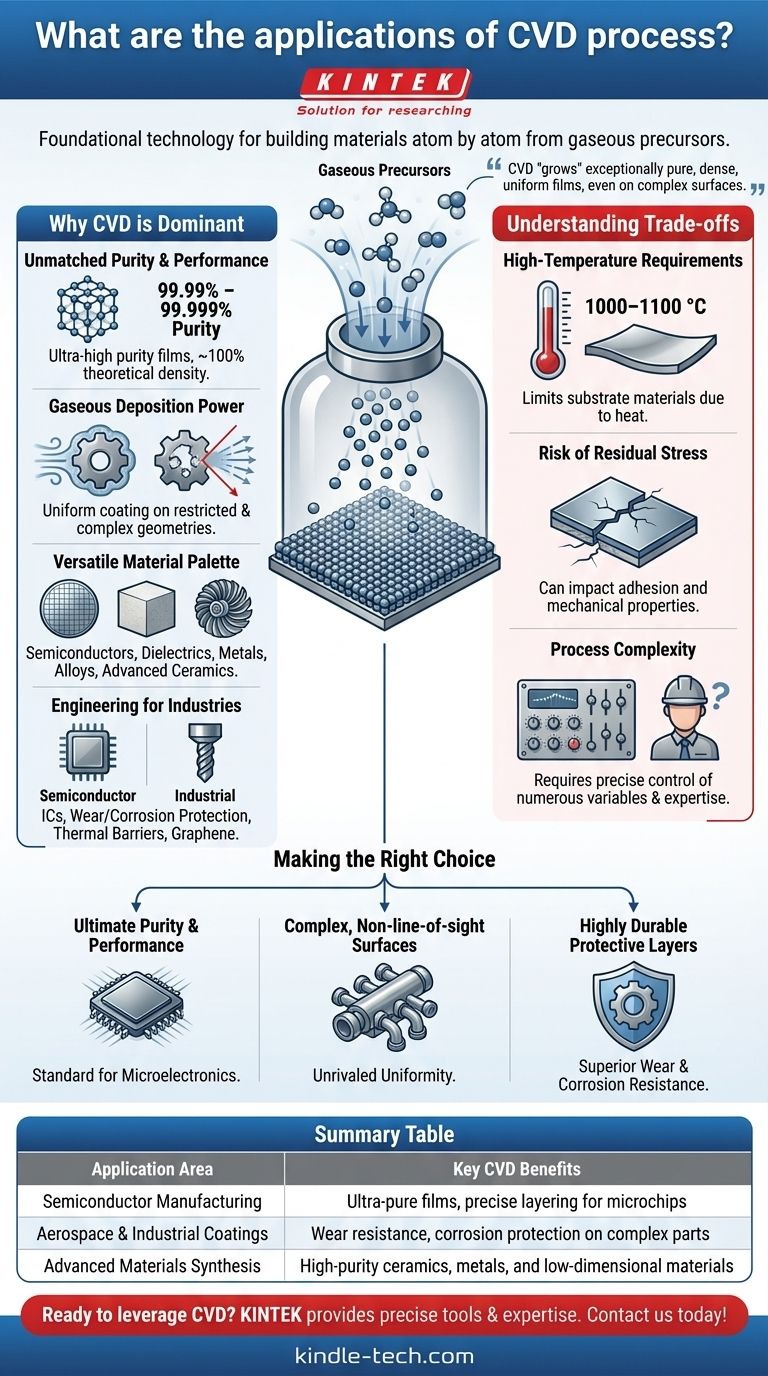

Em sua essência, a Deposição Química a Vapor (CVD) é uma tecnologia fundamental para construir materiais átomo por átomo. Suas principais aplicações estão na indústria de semicondutores para criar os filmes ultrafinos em wafers de silício que alimentam nossos eletrônicos, na aeroespacial e na manufatura para aplicar revestimentos protetores duráveis, e na ciência dos materiais para sintetizar materiais avançados e de alta pureza.

O verdadeiro valor da CVD reside em sua capacidade única de usar precursores gasosos para "cultivar" filmes excepcionalmente puros, densos e uniformes, mesmo nas superfícies mais complexas e irregulares onde outros métodos falham.

Por Que a CVD é uma Técnica de Deposição Dominante

A Deposição Química a Vapor não é apenas um processo, mas uma plataforma versátil. Sua ampla adoção decorre de alguns princípios fundamentais que lhe conferem uma vantagem significativa para aplicações específicas de alto desempenho.

Pureza e Desempenho Incomparáveis

O processo começa com gases precursores de alta pureza. Isso permite que a CVD produza filmes com pureza excepcionalmente alta, frequentemente atingindo 99,99% a 99,999%.

Essa pureza, combinada com a forma como os átomos se organizam no substrato, resulta em filmes incrivelmente densos—aproximando-se de 100% de sua densidade teórica. Isso elimina a porosidade e cria camadas de alto desempenho.

O Poder da Deposição Gasosa

Ao contrário de processos de linha de visão como a pulverização catódica (sputtering), a CVD usa gases que fluem e se conformam a qualquer forma. Esta é sua vantagem mecânica mais significativa.

Isso permite que a CVD deposite um revestimento uniforme perfeito em superfícies de acesso restrito, canais internos e outras geometrias complexas que seriam impossíveis de revestir de outra forma.

Uma Paleta de Materiais Ampla e Versátil

A CVD não se limita a uma única classe de materiais. O processo pode ser adaptado para depositar uma vasta gama de elementos e compostos.

Isso inclui materiais críticos para a indústria, como semicondutores (silício), dielétricos (dióxido de silício, nitreto de silício), metais, ligas e cerâmicas avançadas. Essa flexibilidade a torna inestimável em muitos campos.

Engenharia para Indústrias Específicas

Na indústria de semicondutores, a CVD é usada para construir as intrincadas estruturas em camadas dos circuitos integrados em wafers de silício.

Em aplicações industriais, é usada para criar revestimentos que fornecem resistência ao desgaste, proteção contra corrosão ou barreiras térmicas em ferramentas, componentes de motores e outras peças críticas. Também é essencial para o crescimento de materiais de baixa dimensão como o grafeno.

Compreendendo as Compensações Inerentes

Embora poderosa, a CVD não é uma solução universal. Seus parâmetros de processo introduzem limitações e desafios específicos que devem ser gerenciados cuidadosamente.

Requisitos de Alta Temperatura

As reações químicas que impulsionam a CVD frequentemente exigem temperaturas muito altas, frequentemente na faixa de 1000–1100 °C.

Esse calor limita os tipos de materiais de substrato que podem ser usados, pois muitos materiais derreteriam, deformariam ou degradariam sob tais condições.

O Risco de Tensão Residual

A diferença significativa entre a alta temperatura de deposição e a temperatura ambiente pode introduzir tensão residual no filme e no substrato à medida que a peça esfria.

Essa tensão pode afetar a adesão e as propriedades mecânicas do filme, exigindo um controle cuidadoso das taxas de deposição e resfriamento para mitigar.

Complexidade do Processo

Alcançar um filme uniforme e de alta qualidade requer controle preciso sobre inúmeras variáveis, incluindo a mistura de gases, taxas de fluxo, temperatura e pressão. Otimizar esse processo para uma aplicação específica exige experiência técnica significativa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de deposição depende inteiramente das propriedades exigidas do produto final. A CVD se destaca onde pureza, conformidade e densidade são inegociáveis.

- Se seu foco principal é a pureza e o desempenho final do material: A CVD é o padrão para aplicações como microeletrônica, onde mesmo impurezas minúsculas podem causar falha no dispositivo.

- Se seu foco principal é revestir superfícies complexas e que não sejam de linha de visão: O uso de precursores gasosos pela CVD lhe confere uma capacidade incomparável de criar filmes uniformes em geometrias intrincadas.

- Se seu foco principal é criar camadas protetoras altamente duráveis: Os filmes cerâmicos e metálicos densos e de baixa porosidade produzidos pela CVD oferecem proteção superior contra desgaste e corrosão.

Ao entender seus princípios centrais, você pode alavancar a Deposição Química a Vapor para projetar materiais com propriedades que são simplesmente inatingíveis por outros meios.

Tabela de Resumo:

| Área de Aplicação | Benefícios Chave da CVD |

|---|---|

| Fabricação de Semicondutores | Filmes ultrapuros, camadas precisas para microchips |

| Revestimentos Aeroespaciais e Industriais | Resistência ao desgaste, proteção contra corrosão em peças complexas |

| Síntese de Materiais Avançados | Cerâmicas de alta pureza, metais e materiais de baixa dimensão |

Pronto para alavancar a CVD para suas necessidades de revestimento de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as ferramentas precisas e a experiência necessárias para pesquisa em semicondutores, ciência dos materiais e aplicações industriais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de deposição e resultados de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o mecanismo de sputtering em magnetron? Um Guia para Deposição Eficiente de Filmes Finos

- Qual é o mecanismo de crescimento da deposição química a vapor? Domine as 5 Etapas do Crescimento de Filmes em Nível Atômico

- Por que o diamante é usado para fabricar ou revestir ferramentas? Desbloqueie Dureza e Precisão Inigualáveis

- Quais substratos são considerados superiores para o CVD de grafeno? Escolhendo Cobre vs. Níquel para Crescimento de Alta Qualidade

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as vantagens da LCVD em comparação com a CVD convencional e a plasma CVD? Precisão para substratos delicados

- Qual é a diferença entre revestimento de filme fino e filme grosso? Precisão vs. Durabilidade Explicadas

- Qual é a pressão para o grafeno CVD? Dominando o Parâmetro Chave para um Crescimento de Qualidade