A vantagem fundamental dos materiais refratários é a sua capacidade incomparável de suportar temperaturas extremas sem se degradar. Esta propriedade central permite que atuem como barreiras estruturais e térmicas em processos industriais de alta temperatura, contendo calor e resistindo a ataques químicos de substâncias fundidas, o que destruiria materiais comuns como aço ou concreto.

Os refratários são mais do que apenas resistentes ao calor; são materiais projetados que fornecem uma combinação de estabilidade térmica, inércia química e resistência mecânica em temperaturas onde a maioria dos outros materiais falha. Esta combinação única é o que torna possíveis as indústrias modernas de alta temperatura.

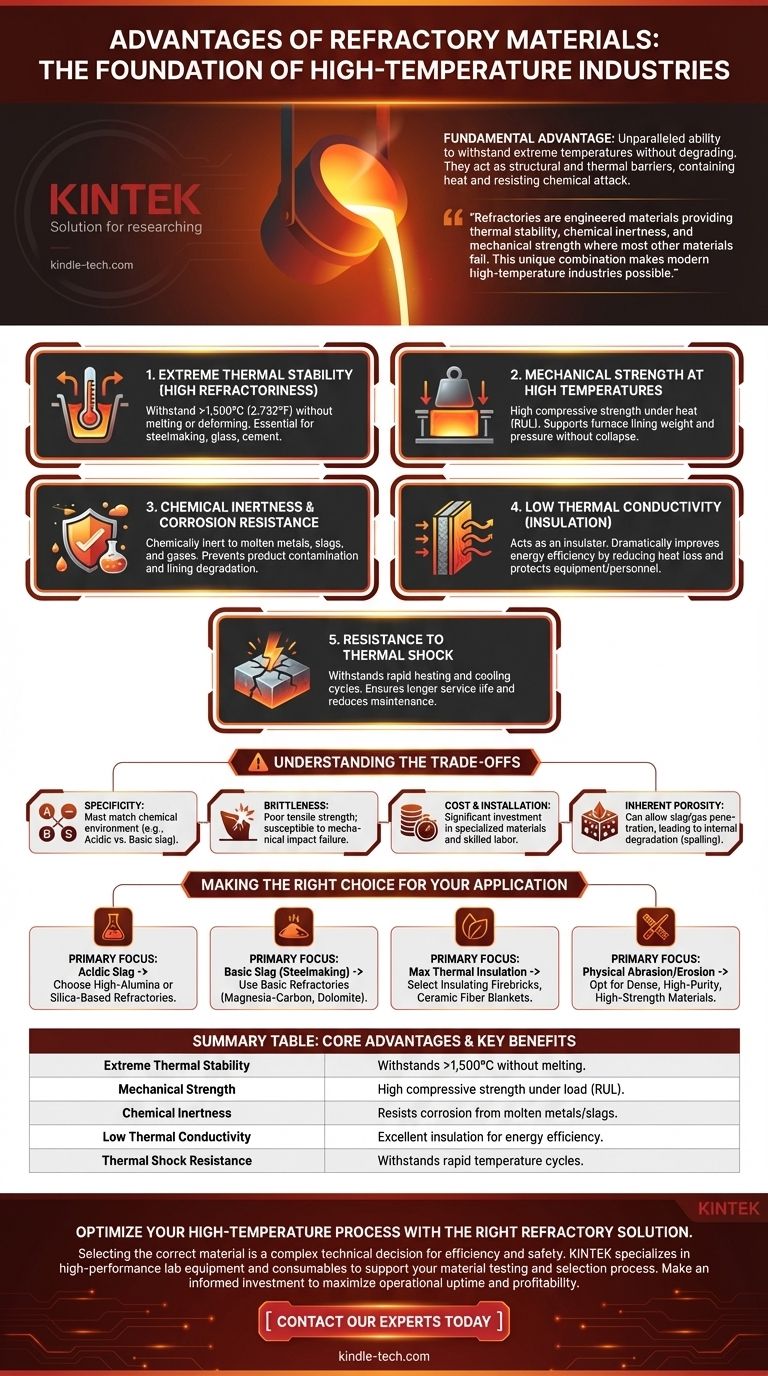

As Propriedades Essenciais que Definem a Vantagem Refratária

O valor dos materiais refratários decorre de um conjunto específico de propriedades físicas e químicas que eles são projetados para possuir. Essas propriedades trabalham em conjunto para garantir confiabilidade em ambientes extremos.

Estabilidade Térmica Extrema (Alta Refratariedade)

A característica definidora é a refratariedade, a capacidade de suportar altas temperaturas sem derreter ou deformar. Por definição, os refratários mantêm sua integridade em temperaturas muito acima de 1.500°C (2.732°F).

Isso permite a contenção de processos como a fabricação de aço, a produção de vidro e a fabricação de cimento, que operam nessas temperaturas extremas.

Resistência Mecânica em Altas Temperaturas

Não basta que um material resista ao derretimento; ele também deve suportar cargas físicas. Os refratários são projetados para ter alta resistência à compressão mesmo quando aquecidos.

Esta propriedade, frequentemente medida como Refratariedade Sob Carga (RUL), garante que o revestimento de um forno ou estufa possa suportar seu próprio peso e a pressão do seu conteúdo sem colapsar.

Inércia Química e Resistência à Corrosão

Muitos processos de alta temperatura envolvem materiais altamente corrosivos, como metais fundidos, escórias químicas e gases ácidos ou básicos.

Os refratários são formulados para serem quimicamente inertes em seu ambiente operacional específico. Isso evita que reajam e contaminem o produto, ao mesmo tempo que resistem à degradação que, de outra forma, dissolveria o revestimento do forno.

Baixa Condutividade Térmica (Isolamento)

Uma vantagem crítica de muitos refratários é a sua capacidade de atuar como isolante. Ao terem baixa condutividade térmica, eles mantêm o calor contido dentro do forno ou vaso.

Isso traz dois grandes benefícios: melhora drasticamente a eficiência energética ao reduzir a perda de calor para o exterior e protege a carcaça de aço externa do equipamento e garante a segurança do pessoal.

Resistência ao Choque Térmico

Os processos industriais frequentemente envolvem ciclos rápidos de aquecimento e resfriamento. Isso pode fazer com que a maioria dos materiais frágeis rache e falhe, um fenômeno conhecido como choque térmico.

Os refratários são especificamente projetados para ter alta resistência ao choque térmico, garantindo uma vida útil mais longa e reduzindo a frequência de manutenção e projetos de revestimento caros.

Compreendendo as Compensações: Não é uma Solução Única

Embora suas vantagens sejam claras, os refratários são materiais altamente especializados com limitações importantes que devem ser compreendidas para garantir a aplicação correta.

O Problema da Especificidade

Não existe um refratário "universal". Um material projetado para resistir à escória ácida (como um refratário de sílica) será rapidamente destruído por uma escória básica (da fabricação de aço), e vice-versa.

A composição química do refratário deve ser precisamente adaptada ao ambiente químico do processo. Uma escolha incorreta levará a uma falha rápida.

Fragilidade e Limitações Mecânicas

Como a maioria dos materiais cerâmicos, os refratários são frágeis. Embora tenham excelente resistência à compressão, eles têm pouca resistência a forças de tração e podem falhar facilmente sob impacto mecânico.

Deve-se ter cuidado durante a instalação e operação para evitar submeter o revestimento refratário a abusos mecânicos.

Custo e Instalação

Refratários de alto desempenho são materiais avançados e podem ser caros. O custo total inclui não apenas o material, mas também a mão de obra altamente especializada necessária para a instalação, cura e aquecimento inicial adequados.

Esses fatores tornam o revestimento de um equipamento industrial de grande porte um investimento de capital significativo.

Porosidade Inerente

A maioria dos tijolos refratários e concretos refratários possui um certo grau de porosidade. Embora às vezes seja benéfica para a resistência ao choque térmico, essa porosidade também pode ser uma fraqueza.

Pode permitir a penetração de escória fundida ou gases, o que pode levar à degradação interna do material ao longo do tempo, um processo conhecido como lascamento (spalling).

Fazendo a Escolha Certa para Sua Aplicação

A seleção do refratário correto é uma decisão técnica baseada em uma análise cuidadosa do ambiente operacional. Sua escolha determina a eficiência, segurança e lucratividade do seu processo.

- Se seu foco principal é conter metal fundido com escória ácida: Escolha refratários à base de alumina de alta pureza ou sílica, conhecidos por sua estabilidade em ambientes ácidos.

- Se seu foco principal é resistir às escórias básicas encontradas na fabricação de aço: Use refratários básicos, como tijolos de magnésia-carbono, dolomita ou magnésia-cromo.

- Se seu foco principal é maximizar o isolamento térmico para economizar energia: Selecione tijolos refratários isolantes leves, mantas de fibra cerâmica ou concretos refratários isolantes para revestimentos de backup.

- Se seu foco principal é resistir à abrasão e erosão física intensa: Opte por materiais densos, de alta pureza e alta resistência, como alumina tabular ou concretos refratários de carbeto de silício.

Em última análise, entender essas vantagens centrais e suas compensações associadas permite que você selecione o material exato que garante o sucesso de sua operação de alta temperatura.

Tabela Resumo:

| Vantagem Principal | Benefício Chave |

|---|---|

| Estabilidade Térmica Extrema | Suporta temperaturas >1.500°C sem derreter ou deformar. |

| Resistência Mecânica | Alta resistência à compressão, mesmo sob carga em altas temperaturas (RUL). |

| Inércia Química | Resiste à corrosão por metais fundidos, escórias e gases. |

| Baixa Condutividade Térmica | Fornece excelente isolamento, melhorando a eficiência energética e a segurança. |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento, estendendo a vida útil. |

Otimize seu processo de alta temperatura com a solução refratária correta.

As vantagens dos materiais refratários são cruciais para a eficiência, segurança e longevidade de seus equipamentos industriais. Selecionar o material correto para sua aplicação específica — seja fabricação de aço, produção de vidro ou fabricação de cimento — é uma decisão técnica complexa.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho para apoiar seu processo de teste e seleção de materiais. Nossos produtos ajudam você a caracterizar com precisão as propriedades refratárias, garantindo que você faça um investimento informado que maximize seu tempo de atividade operacional e lucratividade.

Contate nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades de laboratório e ajudá-lo a selecionar os materiais ideais para suas aplicações exigentes.

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

As pessoas também perguntam

- Quais são duas desvantagens do metal? Compreendendo a Corrosão e as Limitações de Peso

- Como a dureza muda com a temperatura? Entenda a Relação Inversa para Prevenir Falhas

- Quais produtos são fabricados com titânio? O Guia Definitivo de Materiais de Alto Desempenho

- Para que é usado o titânio na fabricação? Alavancando Propriedades de Alto Desempenho para Aplicações Críticas

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira