Na metalurgia do pó, a sinterização é a etapa transformadora crítica que transforma um pó compactado em um componente forte e funcional. Suas principais vantagens são a capacidade de criar peças complexas e de forma quase final com desperdício mínimo de material, alcançar alta repetibilidade de produção e processar eficazmente materiais que são difíceis ou impossíveis de fundir e vazar. Isso a torna um processo de fabricação excepcionalmente eficiente e versátil.

O valor central da sinterização reside não apenas em seus benefícios individuais, mas em como ela desbloqueia uma combinação única de liberdade de design, versatilidade de materiais e eficiência econômica que muitas vezes é inatingível com métodos tradicionais de usinagem ou fundição.

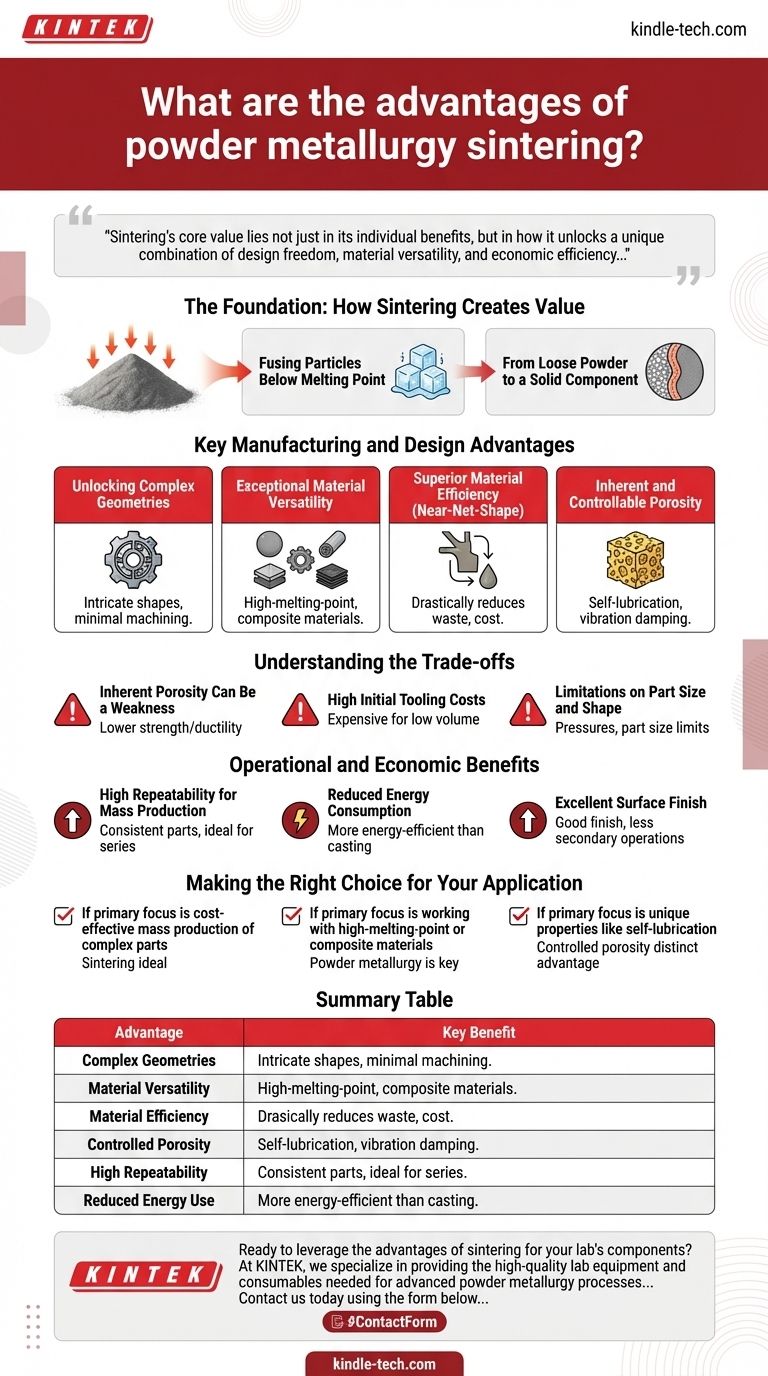

A Fundação: Como a Sinterização Cria Valor

A sinterização é um tratamento térmico que fornece a resistência e a integridade para a peça final. Compreender esse mecanismo é fundamental para apreciar suas vantagens.

Fusão de Partículas Abaixo do Ponto de Fusão

O processo envolve o aquecimento de um componente de pó compactado a uma temperatura abaixo do ponto de fusão do material. A essa temperatura elevada, os átomos nos pontos de contato entre as partículas de pó se difundem, criando fortes ligações metalúrgicas.

Pense nisso como cubos de gelo em um copo de água. Mesmo abaixo do ponto de fusão da água, os cubos se fundirão em suas superfícies de contato com o tempo. A sinterização acelera essa fusão em estado sólido para partículas metálicas.

De Pó Solto a um Componente Sólido

Esse processo de ligação atômica elimina grande parte do espaço vazio entre as partículas, aumentando a densidade, resistência, dureza e integridade estrutural da peça. O resultado é um componente sólido pronto para uso ou acabamento final.

Principais Vantagens de Fabricação e Design

A natureza do processo de sinterização oferece várias vantagens distintas para engenheiros e designers.

Desbloqueando Geometrias Complexas

A sinterização se destaca na produção de peças com formas externas e internas muito complexas. Como a forma inicial é criada pela prensagem do pó em uma matriz de precisão, características que seriam difíceis ou caras de usinar podem ser incorporadas diretamente na peça.

Versatilidade Excepcional de Materiais

A metalurgia do pó é frequentemente o melhor — ou único — método para criar componentes a partir de certos materiais. Isso inclui metais refratários com pontos de fusão extremamente altos (por exemplo, tungstênio) e materiais compósitos feitos de elementos que não se misturam quando fundidos.

Eficiência Superior de Material (Forma Quase Final)

O processo é considerado de "forma quase final" porque a peça compactada inicial está muito próxima das dimensões finais. Isso reduz drasticamente o desperdício de material em comparação com processos subtrativos como a usinagem, onde uma quantidade significativa de material é removida. Isso economiza custos de matéria-prima e tempo de produção.

Porosidade Inerente e Controlável

Ao contrário de materiais totalmente densos feitos por fusão, as peças sinterizadas retêm um certo nível de porosidade. Isso pode ser uma vantagem única. Os poros podem ser impregnados com óleo para rolamentos autolubrificantes ou usados para criar filtros. Essa porosidade também confere às peças sinterizadas excelentes características de amortecimento de vibrações.

Compreendendo as Desvantagens

Nenhum processo é perfeito. Para usar a sinterização de forma eficaz, é fundamental entender suas limitações.

A Porosidade Inerente Pode Ser uma Fraqueza

A mesma porosidade que oferece benefícios também pode ser uma desvantagem. Peças sinterizadas geralmente têm menor resistência à tração e ductilidade em comparação com suas contrapartes forjadas ou laminadas. Para aplicações que exigem máxima resistência, isso pode ser um fator limitante.

Altos Custos Iniciais de Ferramental

As matrizes e moldes necessários para compactar o pó são feitos com tolerâncias extremamente altas e, portanto, são caros. Isso torna a metalurgia do pó mais econômica para corridas de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em muitas peças.

Limitações de Tamanho e Forma da Peça

Embora excelente para complexidade, existem limites. Peças extremamente grandes podem ser difíceis de produzir devido às imensas pressões necessárias para a compactação. Certas características, como rebaixos ou furos perpendiculares à direção de prensagem, também podem ser desafiadoras ou impossíveis de formar diretamente.

Benefícios Operacionais e Econômicos

Além do design, a sinterização oferece um valor significativo no chão de fábrica.

Alta Repetibilidade para Produção em Massa

Uma vez que o ferramental é criado, o processo de metalurgia do pó pode produzir dezenas de milhares de peças idênticas com excepcional consistência dimensional. Isso o torna ideal para grandes séries de produção, como na indústria automotiva.

Consumo de Energia Reduzido

Como o material nunca é totalmente fundido, o processo de sinterização consome significativamente menos energia do que a fundição. Isso resulta em menores custos de produção e o torna uma tecnologia mais sustentável ("verde") ambientalmente.

Excelente Acabamento Superficial

Peças sinterizadas geralmente têm um bom acabamento superficial diretamente do forno, muitas vezes reduzindo ou eliminando a necessidade de operações de acabamento secundárias. Isso economiza ainda mais tempo e custo no fluxo de trabalho de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é ideal devido à sua alta repetibilidade e processo de forma quase final, que minimiza o desperdício e o tempo de usinagem em grandes volumes.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão ou compósitos: A metalurgia do pó é frequentemente o único método viável para criar componentes de forma final a partir de materiais que não podem ser efetivamente fundidos ou usinados.

- Se o seu foco principal são propriedades únicas como autolubrificação ou amortecimento de vibração: A porosidade controlada de peças sinterizadas é uma vantagem distinta que não pode ser facilmente replicada por outros métodos de fabricação.

Ao compreender essas vantagens e desvantagens principais, você pode determinar com confiança quando a sinterização é a escolha ideal para suas necessidades de fabricação.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Geometrias Complexas | Cria formas intrincadas difíceis com usinagem/fundição |

| Versatilidade de Materiais | Processa metais de alto ponto de fusão e compósitos |

| Eficiência de Material | Processo de forma quase final minimiza o desperdício |

| Porosidade Controlada | Permite autolubrificação e amortecimento de vibração |

| Alta Repetibilidade | Ideal para produção em massa econômica |

| Uso Reduzido de Energia | Menor energia do que processos de fusão como a fundição |

Pronto para aproveitar as vantagens da sinterização para os componentes do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade necessários para processos avançados de metalurgia do pó. Quer você esteja desenvolvendo novos materiais ou otimizando a produção, nossas soluções o ajudam a alcançar resultados superiores com eficiência e precisão.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos apoiar as necessidades específicas do seu laboratório. Vamos transformar seus designs de peças complexas em realidade.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Qual é o propósito de usar tubos de vidro selados a vácuo para a sinterização de Thio-LISICON? Otimizar a Pureza do Eletrólito Sólido