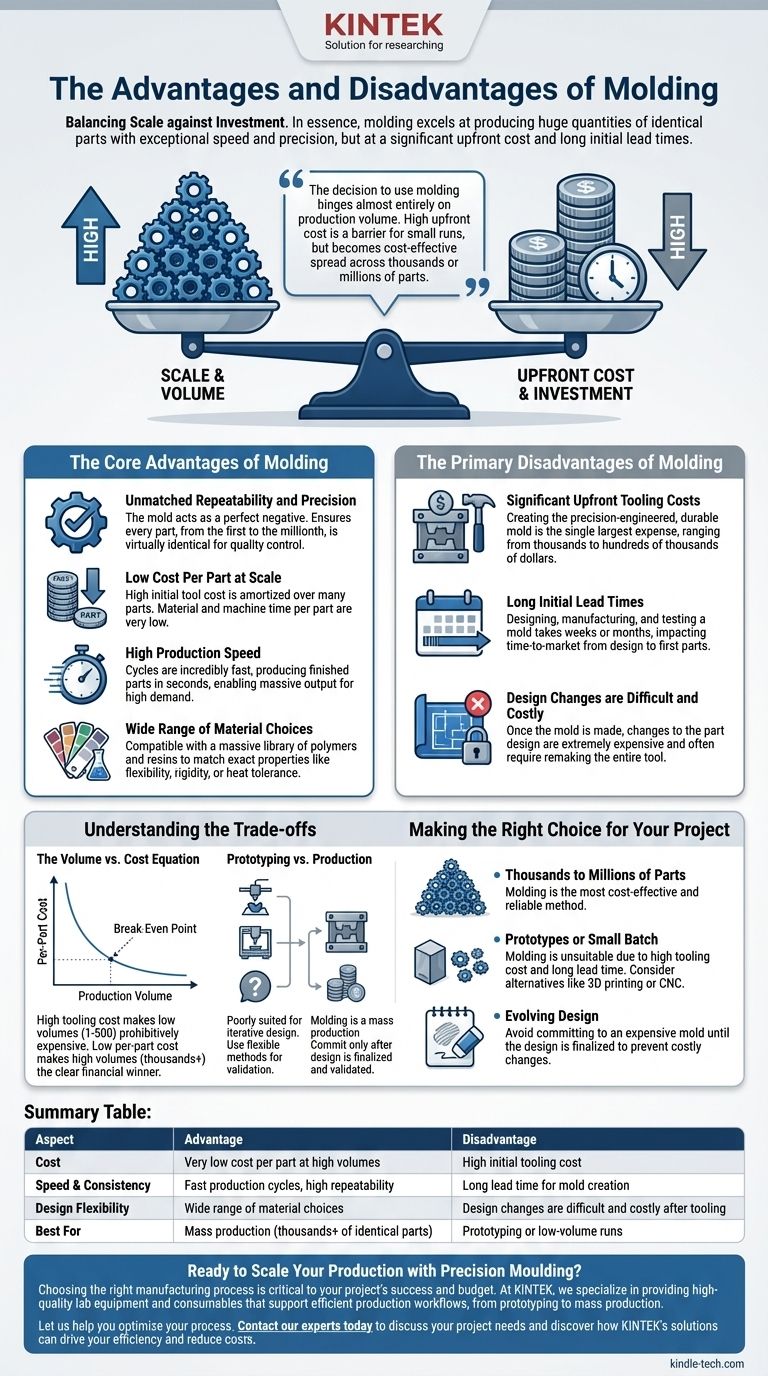

Em essência, a moldagem é um processo de equilíbrio entre escala e investimento. Ela se destaca na produção de enormes quantidades de peças idênticas com velocidade e precisão excepcionais, mas essa eficiência vem com o preço de um custo inicial significativo e longos prazos de entrega iniciais. As principais vantagens são alta repetibilidade, baixo custo por peça em escala e uma vasta seleção de materiais, enquanto as principais desvantagens são os altos custos iniciais de ferramental e o tempo necessário para criar o molde.

A decisão de usar a moldagem depende quase inteiramente do volume de produção. O alto custo inicial de criação do molde é uma grande barreira para pequenas tiragens, mas esse investimento se torna cada vez mais econômico à medida que é distribuído por milhares ou milhões de peças.

As Principais Vantagens da Moldagem

A moldagem, particularmente a moldagem por injeção, é a espinha dorsal da produção em massa moderna por uma razão. Seus benefícios são mais pronunciados ao fabricar em escala.

Repetibilidade e Precisão Inigualáveis

Uma vez que um molde de alta qualidade (a "ferramenta") é criado, ele atua como um negativo perfeito da sua peça final. Isso garante que cada unidade produzida – da primeira à milionésima – seja virtualmente idêntica, o que é crítico para o controle de qualidade e a consistência do produto.

Baixo Custo por Peça em Escala

O custo mais significativo na moldagem é a criação do próprio molde. Embora esse investimento inicial seja alto, o custo dos materiais e o tempo de máquina automatizado para cada peça individual é muito baixo. À medida que você produz mais peças, o custo inicial do ferramental é amortizado, reduzindo drasticamente o custo efetivo por peça.

Alta Velocidade de Produção

Os ciclos de moldagem são incrivelmente rápidos, muitas vezes levando apenas alguns segundos para produzir uma peça acabada. Este processo automatizado de alta velocidade permite uma produção massiva em um curto período de tempo, tornando-o ideal para atender à alta demanda do consumidor.

Ampla Gama de Escolha de Materiais

O processo é compatível com uma vasta biblioteca de polímeros e resinas. Isso permite que você selecione um material com as propriedades exatas de que precisa, seja flexibilidade, rigidez, resistência ao impacto, estabilidade UV ou tolerância ao calor.

As Principais Desvantagens da Moldagem

As desvantagens da moldagem estão concentradas no início do processo de produção. Esses obstáculos iniciais são significativos e devem ser cuidadosamente considerados.

Custos Significativos de Ferramental Inicial

A criação do molde é um processo altamente especializado que requer engenharia de precisão e materiais duráveis como aço temperado. Este ferramental é a maior despesa e pode variar de milhares a centenas de milhares de dólares, dependendo da complexidade da peça.

Longos Prazos de Entrega Iniciais

Projetar, fabricar e testar um molde pronto para produção não é um processo rápido. O prazo desde um projeto finalizado até as primeiras peças saindo da linha pode levar semanas ou até meses, o que pode impactar seu tempo de lançamento no mercado.

Alterações de Design são Difíceis e Custosas

Um molde é uma peça sólida de metal. Uma vez que o aço é cortado, fazer alterações no design da peça é extremamente difícil e caro. Muitas vezes, requer a refabricação completa do molde, tornando crítico que o design seja finalizado e completamente validado antes do início do ferramental.

Compreendendo as Compensações

Escolher um processo de fabricação nunca é sobre encontrar uma solução "perfeita"; é sobre entender qual conjunto de compensações melhor se alinha com os objetivos do seu projeto.

A Equação Volume vs. Custo

A compensação central é custo inicial vs. custo por peça. Para um baixo número de peças (por exemplo, 1-500), o alto custo do ferramental torna a moldagem proibitivamente cara. Processos como impressão 3D ou usinagem CNC são muito mais econômicos aqui. No entanto, à medida que o volume necessário atinge milhares, o baixo custo por peça da moldagem rapidamente cria um ponto de equilíbrio e se torna o claro vencedor financeiro.

Prototipagem vs. Produção

A moldagem é uma tecnologia de produção em massa. É pouco adequada para as fases iterativas de design e teste de prototipagem. Um defeito de design descoberto depois que o molde é feito é um erro caro. Use métodos mais flexíveis para validar seu design primeiro, depois comprometa-se com a moldagem para a corrida de produção final.

Tomando a Decisão Certa para o Seu Projeto

Avalie as necessidades do seu projeto para determinar se a moldagem é o caminho de fabricação apropriado.

- Se o seu foco principal é produzir milhares (ou milhões) da mesma peça: A moldagem é quase certamente o método mais econômico e confiável disponível.

- Se o seu foco principal é criar alguns protótipos ou um pequeno lote: O alto custo do ferramental e o longo prazo de entrega tornam a moldagem inadequada; considere alternativas como impressão 3D ou usinagem CNC.

- Se o seu design ainda está evoluindo: Evite comprometer-se com um molde caro até que seu design seja finalizado e validado, pois as alterações subsequentes são excepcionalmente difíceis e custosas.

Ao identificar corretamente seu volume de produção e maturidade do design, você pode determinar com confiança se a moldagem é a ferramenta certa para levar seu produto ao mercado.

Tabela Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Custo | Custo muito baixo por peça em altos volumes | Alto custo inicial de ferramental |

| Velocidade e Consistência | Ciclos de produção rápidos, alta repetibilidade | Longo prazo de entrega para criação do molde |

| Flexibilidade de Design | Ampla gama de escolha de materiais | Alterações de design são difíceis e custosas após o ferramental |

| Melhor Para | Produção em massa (milhares+ de peças idênticas) | Prototipagem ou pequenas tiragens |

Pronto para Escalar Sua Produção com Moldagem de Precisão?

Escolher o processo de fabricação certo é crítico para o sucesso e o orçamento do seu projeto. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade que suportam fluxos de trabalho de produção eficientes, desde a prototipagem até a produção em massa.

Deixe-nos ajudá-lo a otimizar seu processo. Seja avaliando materiais ou aumentando a escala, nossa experiência garante que você tenha as ferramentas certas para resultados excepcionais.

Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto e descobrir como as soluções da KINTEK podem impulsionar sua eficiência e reduzir custos.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Molde de Prensagem de Pastilhas de Pó para Anel de Aço XRF & KBR para FTIR

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Qual é o processo de fabricação de moldes? Do design CAD à usinagem de precisão

- Quais são as vantagens do molde multicavidade? Aumente a Produção & Reduza os Custos das Peças

- Por que é necessário usar um molde de teste pressurizado para espectroscopia de impedância de baterias de estado sólido? Otimize seus dados.

- Por que o controle rigoroso da temperatura de sinterização é necessário com moldes de grafite? Prevenir a Carbonização e Proteger a Qualidade

- O que é moldagem positiva? Domine o Processo para Superfícies Internas Precisas

- Por que é necessário um molde isolante com punções de aço inoxidável para a resistividade de pastilhas de eletrodo? Garanta a precisão dos dados

- Quais são as funções específicas de um molde de grafite durante a sinterização por prensagem a quente de compósitos de matriz SiC-Al?

- Quais funções-chave as prensas hidráulicas e moldes de laboratório desempenham para compósitos de resíduos de borracha-plástico-madeira?