Em sua essência, a sinterização é um processo térmico usado para ligar partículas de metal, cerâmica ou plástico em uma massa sólida e coerente. Isso é alcançado usando calor e pressão em temperaturas abaixo do ponto de fusão do material, aumentando fundamentalmente a resistência, a densidade e outras propriedades críticas do material, criando ligações fortes onde antes havia partículas individuais.

A principal vantagem da sinterização é a sua capacidade de criar peças fortes, complexas e com precisão dimensional a partir de materiais com pontos de fusão extremamente altos, tornando-a uma solução econômica para produção em massa e aplicações avançadas como a impressão 3D.

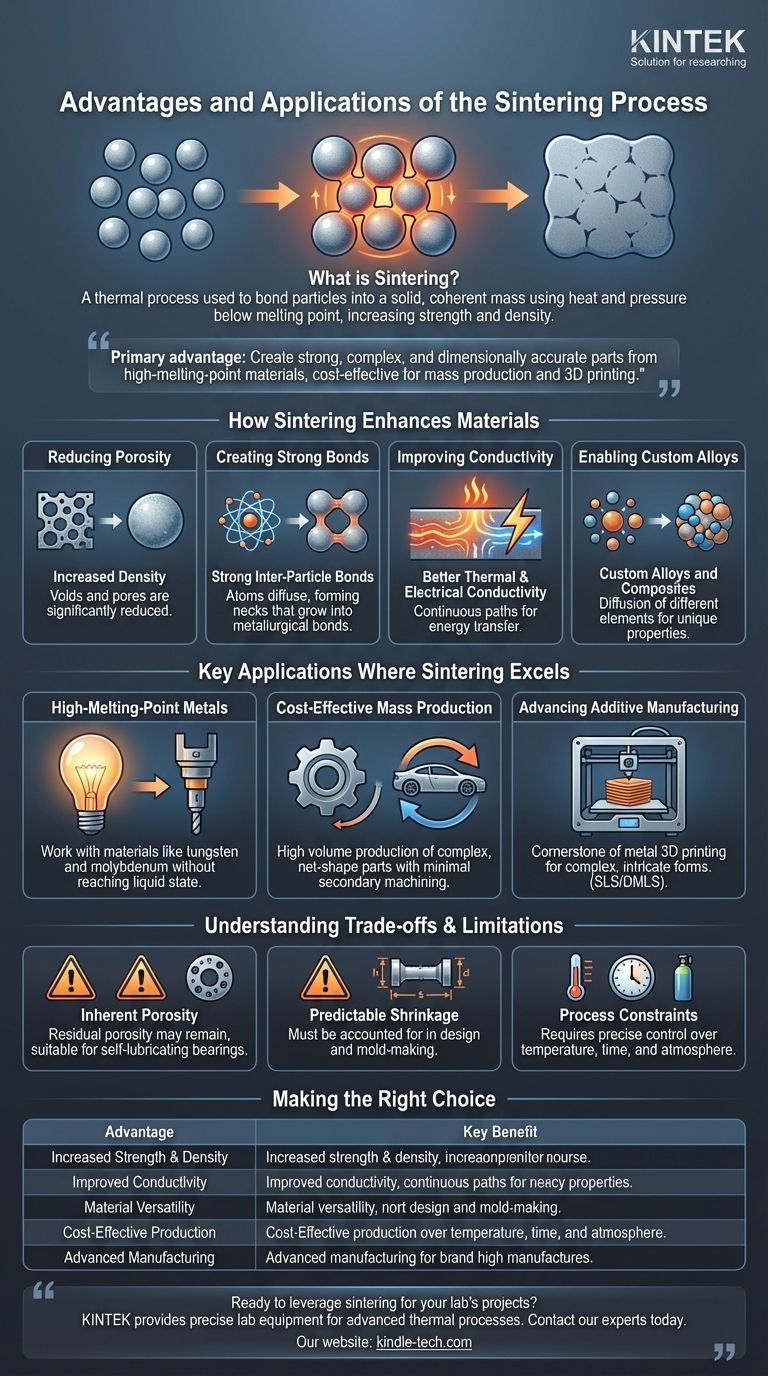

Como a Sinterização Melhora Fundamentalmente os Materiais

A sinterização não se trata apenas de aquecer um pó; é um processo controlado que altera fundamentalmente a microestrutura do material para alcançar as propriedades de engenharia desejadas.

Redução da Porosidade para Aumento da Densidade

O material inicial, um pó compactado, é preenchido com minúsculos vazios ou poros entre as partículas. O processo de sinterização reduz drasticamente o volume desses poros.

À medida que as partículas se ligam e se aproximam, a densidade geral da peça aumenta, o que está diretamente ligado a melhorias na resistência e condutividade.

Criação de Ligações Interpartículas Fortes

Durante a sinterização, os átomos se difundem através das fronteiras das partículas adjacentes, formando "pescoços" que se desenvolvem em fortes ligações metalúrgicas.

Este é o principal mecanismo para aumentar a resistência e a integridade do material, transformando um compacto de pó frágil em um componente funcional e durável.

Melhoria da Condutividade Térmica e Elétrica

Os poros dentro de um material atuam como isolantes, impedindo o fluxo de calor e eletricidade. Ao eliminar esses vazios, a sinterização cria um caminho mais contínuo para a transferência de energia.

Isso resulta em uma condutividade térmica e elétrica significativamente melhorada, um requisito crítico para muitas aplicações eletrônicas e de alta temperatura.

Possibilitando Ligas e Compósitos Personalizados

A sinterização permite a difusão de diferentes elementos dentro da peça. Pós de diferentes metais, como níquel, cobre ou grafite, podem ser misturados antes da compactação.

Durante o processo de aquecimento, esses elementos se difundem no material base, criando ligas e compósitos exclusivos com propriedades personalizadas que seriam difíceis de alcançar através da fusão.

Aplicações Chave Onde a Sinterização se Destaca

Os benefícios exclusivos da sinterização a tornam a escolha ideal, e às vezes a única, para uma variedade de cenários de fabricação exigentes.

Trabalhando com Metais de Alto Ponto de Fusão

Materiais como tungstênio e molibdênio têm pontos de fusão tão altos que fundi-los e moldá-los é impraticável e proibitivamente caro.

A sinterização permite a criação de peças densas e fortes a partir desses materiais sem nunca atingir seu estado líquido, tornando-a essencial para produtos como ferramentas industriais e filamentos de lâmpadas.

Produção em Massa Econômica de Peças Complexas

A sinterização é altamente eficaz para produzir grandes volumes de peças com alta repetibilidade e precisão. Ela pode criar geometrias complexas e não usináveis em sua forma final de "net-shape" (forma líquida).

Isso geralmente elimina a necessidade de operações secundárias de usinagem caras e demoradas, proporcionando uma vantagem de custo significativa em escala.

Avançando a Manufatura Aditiva (Impressão 3D)

A sinterização é um pilar dos processos de impressão 3D de metal, como a Sinterização Seletiva a Laser (SLS) e a Sinterização Direta a Laser de Metal (DMLS).

Nesses métodos, um laser sinteriza seletivamente camadas de pó metálico fino para construir uma peça do zero, possibilitando a criação de formas personalizadas e incrivelmente intrincadas que são impossíveis com qualquer outro método.

Entendendo as Compensações e Limitações

Embora poderosa, a sinterização não é uma solução universal. Reconhecer suas limitações é crucial para tomar uma decisão informada.

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, raramente a elimina completamente. Para aplicações que exigem densidade absoluta de 100% para evitar fraturas, processos como forjamento ou fundição podem ser mais adequados. No entanto, essa porosidade residual pode ser uma vantagem para aplicações como mancais autolubrificantes ou filtros.

Encolhimento Previsível

À medida que uma peça se torna mais densa durante a sinterização, ela encolhe. Esse encolhimento é previsível e deve ser contabilizado com precisão durante as fases iniciais de projeto e fabricação de moldes para garantir que a peça final atenda às especificações dimensionais.

Restrições de Processo e Material

O processo de sinterização requer controle preciso sobre temperatura, tempo e condições atmosféricas para evitar oxidação e garantir a ligação adequada. Além disso, nem todos os materiais são adequados para sinterização, pois o processo depende das características de difusão específicas dos átomos do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a sinterização é a abordagem correta, considere seu objetivo principal.

- Se seu foco principal for a produção em massa econômica de peças metálicas complexas: A sinterização é uma excelente escolha para alcançar geometrias de forma líquida com alta repetibilidade, minimizando a necessidade de usinagem secundária.

- Se seu foco principal for trabalhar com materiais de alto desempenho como tungstênio ou cerâmicas: A sinterização é frequentemente o único método de fabricação viável, pois evita as temperaturas extremas e os desafios associados à fusão.

- Se seu foco principal for criar protótipos personalizados ou designs intrincados únicos: A impressão 3D baseada em sinterização oferece liberdade de design incomparável em comparação com os métodos de fabricação tradicionais.

- Se seu foco principal for alcançar a resistência teórica máxima com porosidade zero: Você pode precisar considerar processos alternativos como fundição ou forjamento, pois alguma porosidade residual pode permanecer após a sinterização.

Ao entender seus princípios fundamentais, você pode alavancar a sinterização para resolver desafios de fabricação que, de outra forma, estariam fora de alcance.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Aumento de Resistência e Densidade | Reduz a porosidade, cria fortes ligações interpartículas. |

| Condutividade Melhorada | Melhora as propriedades térmicas e elétricas. |

| Versatilidade de Material | Permite ligas e compósitos personalizados. |

| Produção Econômica | Ideal para produção em massa de peças complexas de forma líquida. |

| Manufatura Avançada | Tecnologia central para impressão 3D de metal (SLS/DMLS). |

Pronto para alavancar a sinterização nos projetos do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos térmicos avançados como a sinterização. Se você está desenvolvendo novos materiais, produzindo peças complexas ou avançando a manufatura aditiva, nossas soluções garantem precisão, repetibilidade e desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a física da pirólise? Dominando a Decomposição Térmica para Recuperação Direcionada de Recursos

- Que ferramenta pode quebrar um diamante? Compreendendo a Ciência e as Técnicas

- Qual é o princípio do rotavapor? Remoção Eficiente e Suave de Solventes para Compostos Sensíveis

- Quais são as desvantagens da prensa-filtro de placas e quadros? Altos Custos de Mão de Obra e Processamento em Batelada Ineficiente

- Quais são as vantagens do processo de pirólise de plástico? Desbloqueie Valor a partir de Resíduos Plásticos

- Quais são as precauções de segurança ao realizar tratamento térmico? Um Guia para Evitar Queimaduras e Perigos

- O que acontece durante a sinterização? Transformar Pó em Componentes Densos e Fortes

- O que é ferro sinterizado? Um guia para peças metálicas complexas e econômicas