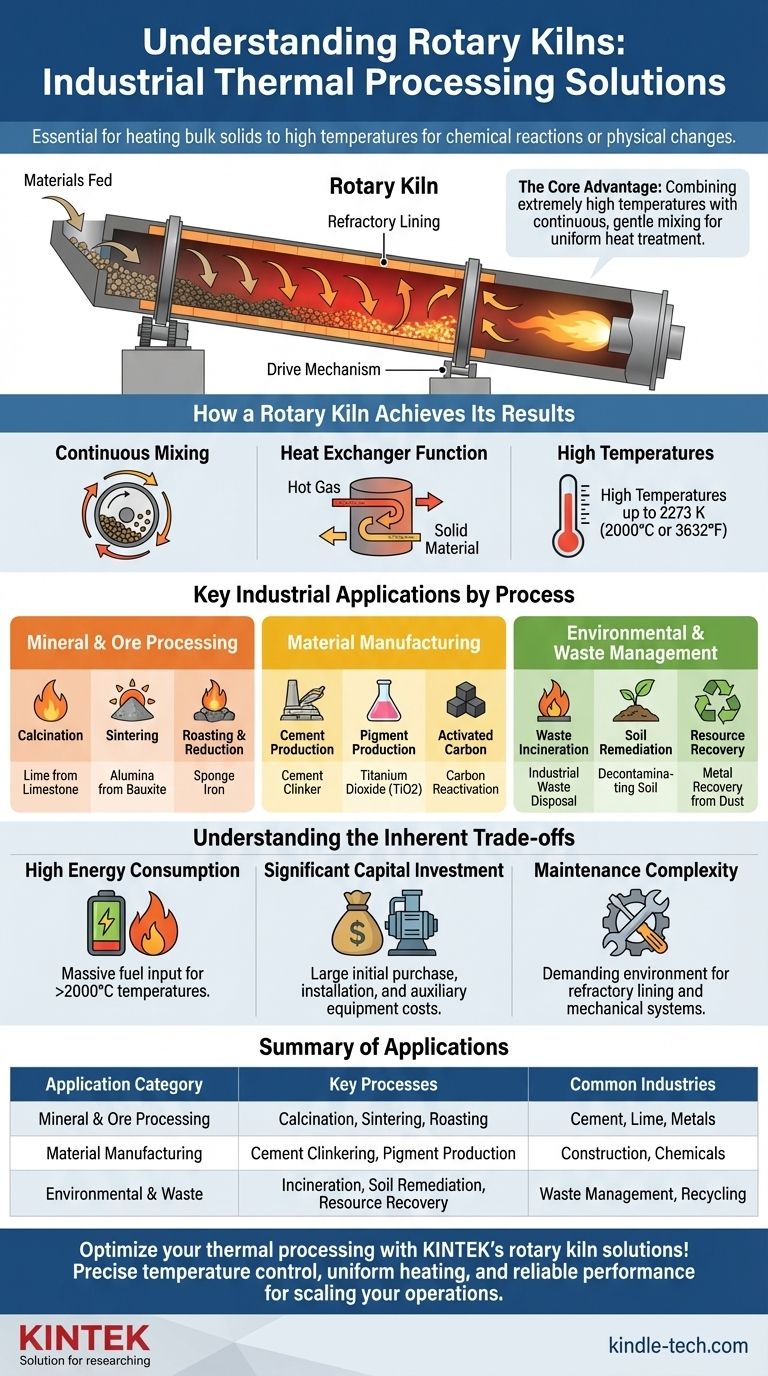

Em sua essência, os fornos rotativos são fornos industriais para o processamento térmico de materiais sólidos. Eles são essenciais em qualquer processo que exija o aquecimento de sólidos a granel a temperaturas muito altas para causar uma reação química ou uma mudança física. Suas aplicações abrangem desde a produção de commodities fundamentais como cimento e cal até a fabricação avançada de materiais e remediação ambiental, como a incineração de resíduos ou a descontaminação do solo.

O verdadeiro valor de um forno rotativo reside na sua capacidade de combinar temperaturas extremamente altas com mistura contínua e suave. Esta combinação única garante um tratamento térmico uniforme, tornando-o o ambiente ideal para causar mudanças físicas e químicas em materiais sólidos em escala industrial.

Como um Forno Rotativo Atinge Seus Resultados

A eficácia de um forno rotativo provém de seu design simples, mas potente: um cilindro longo e rotativo revestido com materiais refratários, ligeiramente inclinado para permitir que a gravidade mova os materiais através dele.

O Princípio da Mistura Contínua

À medida que o forno gira lentamente, o material sólido em seu interior é constantemente levantado e revolvido. Esta agitação contínua, ou movimento em cascata, garante que cada partícula seja exposta aos gases quentes que fluem através do cilindro.

Este processo garante um leito de partículas bem misturado, o que é crítico para alcançar uma distribuição de temperatura uniforme e uma qualidade de produto consistente.

A Função como Trocador de Calor

Fundamentalmente, um forno rotativo atua como um trocador de calor de contracorrente altamente eficiente. O gás quente, produzido por um queimador na extremidade inferior, flui para cima no forno contra o fluxo do material sólido que se move para baixo.

Este design maximiza a transferência de energia térmica da fase gasosa quente para o material sólido, permitindo que ele sofra as transformações necessárias à medida que percorre o comprimento do forno.

O Poder das Altas Temperaturas

Os fornos rotativos são projetados para atingir temperaturas incrivelmente altas, frequentemente chegando a 2273 K (2000°C ou 3632°F). Essa capacidade é essencial para processos intensivos em energia, como reduções químicas e mudanças de fase mineral que são impossíveis em temperaturas mais baixas.

Principais Aplicações Industriais por Processo

A versatilidade do forno rotativo significa que ele é usado em dezenas de indústrias. Essas aplicações podem ser agrupadas em algumas categorias principais.

Processamento de Minerais e Minérios

Este é o caso de uso mais comum, onde as matérias-primas são transformadas em produtos mais valiosos.

- Calcinação: Decomposição de materiais por calor, como a produção de cal a partir de calcário ou alumina a partir de bauxita.

- Sinterização: Fusão de partículas sólidas sem derretimento, usada para materiais como dolomita e magnesita.

- Torrefação e Redução: Alteração química de minérios, como a redução de minério de ferro para produzir ferro esponja ou a torrefação de ilmenita.

Fabricação de Materiais

Os fornos rotativos são centrais para a produção de muitos produtos industriais e químicos essenciais.

- Produção de Cimento: O processo de clinquerização na fabricação de cimento é quase exclusivamente realizado em fornos rotativos.

- Produção de Pigmentos: Usado na fabricação de dióxido de titânio (TiO2), um pigmento branco comum.

- Carvão Ativado: Empregado tanto para a produção inicial quanto para a reativação subsequente de carvão ativado gasto.

Gestão Ambiental e de Resíduos

A capacidade do forno de alcançar combustão completa e decomposição térmica o torna ideal para o tratamento de materiais perigosos.

- Incineração de Resíduos: Descarte seguro de resíduos industriais, lodo de esgoto e até pneus velhos em altas temperaturas.

- Remediação do Solo: Aquecimento de solo contaminado para dessorver ou destruir poluentes como hidrocarbonetos.

- Recuperação de Recursos: Volatilização de metais valiosos como zinco e chumbo de poeira de forno ou recuperação de cal residual para reutilização.

Compreendendo as Compensações Inerentes

Embora incrivelmente eficazes, o design e a operação dos fornos rotativos apresentam claras compensações que são críticas para entender.

Alto Consumo de Energia

Atingir e manter temperaturas acima de 2000°C requer uma enorme entrada de combustível. Isso torna os fornos rotativos um dos equipamentos mais intensivos em energia em qualquer planta industrial, representando um custo operacional significativo.

Investimento de Capital Significativo

Os fornos rotativos são máquinas grandes, pesadas e complexas. O preço de compra inicial, combinado com o custo de instalação, trabalho de fundação e equipamentos auxiliares (como queimadores e selos), constitui uma grande despesa de capital.

Complexidade de Manutenção

A combinação de altas temperaturas, materiais abrasivos e rotação constante cria um ambiente de manutenção exigente. O revestimento refratário deve ser substituído periodicamente, e os sistemas mecânicos, particularmente os grandes selos e mecanismos de acionamento, exigem atenção regular e especializada para evitar falhas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo é impulsionada pelos requisitos específicos do processo térmico.

- Se o seu foco principal é produzir commodities a granel como cimento ou cal: O forno rotativo é o padrão industrial indiscutível devido à sua eficiência, capacidade de produção e confiabilidade inigualáveis em escala.

- Se o seu foco principal é processar materiais diversos ou sensíveis: A velocidade de rotação ajustável do forno e o controle preciso de temperatura o tornam uma ferramenta altamente versátil para ativação de catalisadores, beneficiamento de minérios ou processamento de cerâmicas.

- Se o seu foco principal é a remediação ambiental ou o descarte de resíduos: A capacidade do forno de alcançar combustão completa e dessorção térmica uniforme o torna uma solução robusta e confiável para destruir contaminantes e minimizar o volume de resíduos.

Em última análise, o domínio do forno rotativo em combinar calor intenso com movimento constante o tornou um pilar insubstituível da transformação de materiais moderna.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Indústrias Comuns |

|---|---|---|

| Processamento de Minerais e Minérios | Calcinação, Sinterização, Torrefação | Cimento, Cal, Metais |

| Fabricação de Materiais | Clinquerização de Cimento, Produção de Pigmentos | Construção, Produtos Químicos |

| Ambiental e Resíduos | Incineração, Remediação do Solo, Recuperação de Recursos | Gestão de Resíduos, Reciclagem |

Otimize seu processamento térmico com as soluções de forno rotativo da KINTEK! Seja você produzindo cimento, processando minerais ou gerenciando resíduos perigosos, nossos equipamentos de laboratório e consumíveis são projetados para oferecer controle preciso de temperatura, aquecimento uniforme e desempenho confiável. Deixe-nos ajudá-lo a escalar suas operações de forma eficiente — entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade