Em sua essência, um forno de indução não é feito de um único material, mas é um sistema sofisticado de componentes. Os materiais chave são uma bobina de cobre resfriada a água para gerar calor e um cadinho cerâmico ou metálico especializado para conter o metal fundido, tudo suportado por uma estrutura.

A seleção de materiais para um forno de indução é ditada inteiramente pela física do aquecimento por indução. Você precisa de um material altamente condutor (a bobina) para criar um campo magnético e um material altamente durável e não reativo (o cadinho) para suportar o calor extremo e conter o metal.

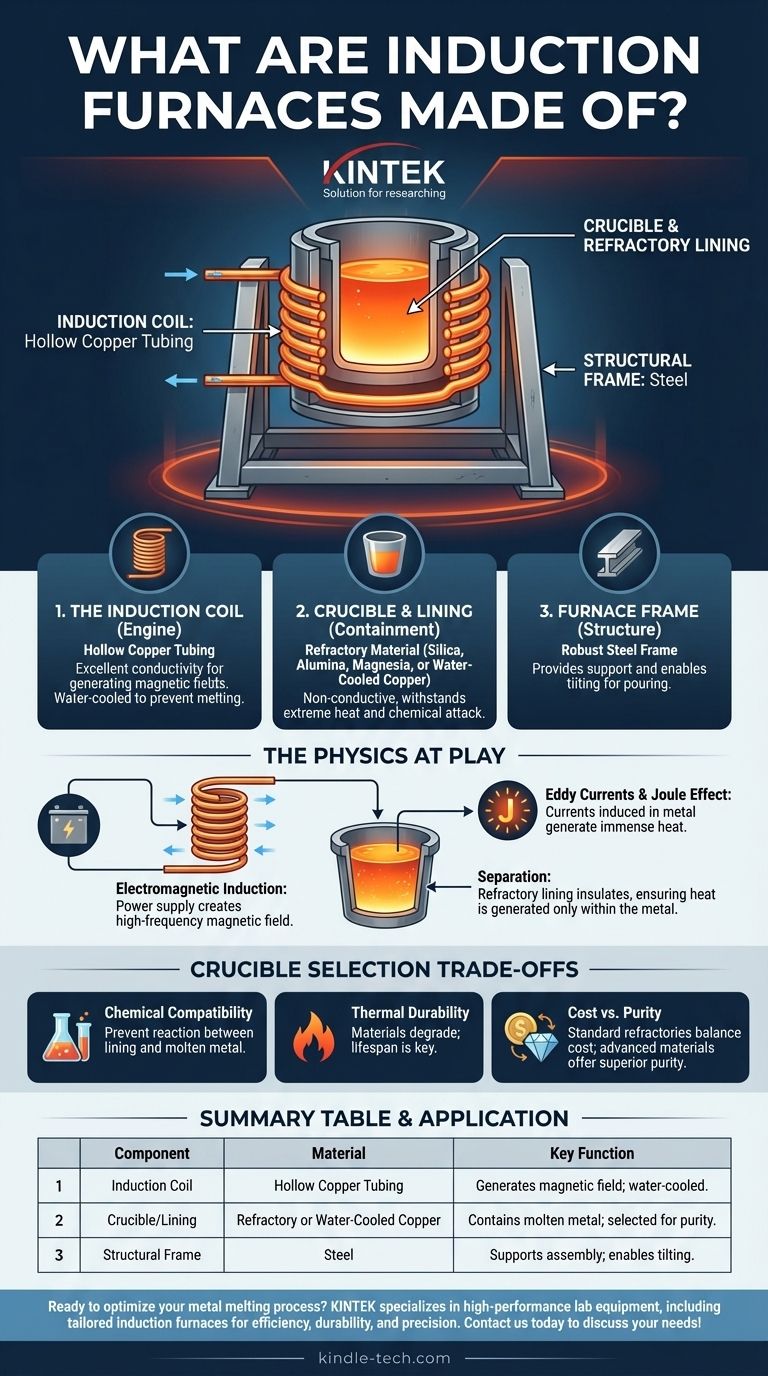

Os Componentes Essenciais de um Forno de Indução

Um forno de indução funciona usando um poderoso campo magnético alternado para aquecer o metal. Este princípio requer uma clara separação de funções entre o componente que gera o campo e o que contém o material superaquecido.

A Bobina de Indução: O Motor do Forno

O coração do forno é a bobina de indução. Esta é quase universalmente feita de tubos de cobre ocos.

O cobre é escolhido por sua excelente condutividade elétrica, que é essencial para gerar um forte campo magnético com mínima perda de energia. Os tubos são ocos para que a água de resfriamento possa circular continuamente através deles, evitando que a própria bobina derreta sob a imensa carga elétrica.

O Cadinho e o Revestimento Refratário: Contendo o Metal Fundido

O cadinho é o recipiente que contém a carga de metal e, eventualmente, o banho fundido. Seu material é crítico para o sucesso do processo de fusão e é escolhido com base no metal a ser fundido.

Comumente, este é um revestimento refratário, um material cerâmico que é um mau condutor de eletricidade, mas pode suportar temperaturas extremas. Os materiais incluem:

- Sílica (SiO₂): Frequentemente usada para fundir ferro e alguns aços.

- Alumina (Al₂O₃): Uma escolha versátil para muitos metais ferrosos e não ferrosos.

- Magnésia (MgO): Usada para fundir ligas de aço com alto teor de manganês.

- Óxido de Cálcio (CaO): Conforme observado em aplicações avançadas, cadinhos pré-fabricados de óxido de cálcio melhoram significativamente a qualidade e a pureza do metal fundido final.

Para metais altamente reativos como titânio ou zircônio, um cadinho de cobre resfriado a água especial é usado. Isso evita qualquer reação química entre o metal fundido e o cadinho, garantindo a máxima pureza.

A Estrutura e o Quadro do Forno

Todo o conjunto da bobina e do cadinho é mantido no lugar por uma estrutura robusta, tipicamente feita de aço. Esta estrutura fornece o suporte necessário e frequentemente inclui mecanismos para inclinar o forno para despejar o metal fundido.

Por Que Esses Materiais São Escolhidos: A Física em Jogo

As escolhas de materiais não são arbitrárias; elas são consequências diretas dos princípios físicos que fazem um forno de indução funcionar.

Indução Eletromagnética

A fonte de alimentação do forno envia uma corrente alternada de alta frequência através da bobina de cobre. Isso cria um campo magnético poderoso e em rápida mudança no espaço dentro da bobina.

O Efeito Joule

Quando material condutor, como sucata de metal, é colocado dentro do cadinho, o campo magnético induz poderosas correntes elétricas (chamadas correntes parasitas) dentro do próprio metal. A resistência natural do metal ao fluxo dessas correntes gera imenso calor, um fenômeno conhecido como efeito Joule.

A Necessidade de Separação e Contenção

O revestimento refratário é um isolante crítico. Ele deve conter o metal fundido a milhares de graus, sendo não condutor, para que não seja aquecido pelo campo magnético. Essa separação garante que o calor seja gerado apenas dentro da carga de metal, tornando o processo altamente eficiente.

Compreendendo as Trocas na Seleção do Cadinho

Escolher o cadinho ou revestimento refratário correto é a decisão operacional mais importante. Uma escolha incorreta pode levar a fusões falhas, danos ao equipamento e contaminação do metal.

Compatibilidade Química

A principal preocupação é evitar uma reação química entre o revestimento e o metal fundido. Por exemplo, usar um revestimento à base de sílica (ácido) para fundir um aço com alto teor de manganês (um processo básico) fará com que o revestimento se erode rapidamente e contamine o aço.

Durabilidade Térmica

Os revestimentos refratários são itens consumíveis. Eles se degradam com o tempo devido a temperaturas extremas, ataque químico e erosão física do metal fundido turbulento. A escolha do material afeta a vida útil do revestimento e o cronograma de manutenção.

Custo vs. Pureza

Materiais refratários padrão como sílica e alumina oferecem um bom equilíbrio entre desempenho e custo para a maioria das aplicações comuns. Materiais avançados como óxido de cálcio puro ou cadinhos de cobre resfriados a água especializados proporcionam pureza superior do metal, mas com um custo inicial e operacional significativamente mais alto.

Fazendo a Escolha Certa para Sua Aplicação

A construção do seu forno, especificamente seu revestimento, deve ser compatível com seu objetivo metalúrgico.

- Se seu foco principal é fundir ferro fundido padrão ou aços carbono: Um revestimento refratário à base de sílica ácida é a escolha mais econômica e comum.

- Se seu foco principal é fundir uma variedade de aços-liga ou metais não ferrosos como alumínio e cobre: Um refratário mais neutro ou básico como a alumina oferece maior versatilidade e estabilidade química.

- Se seu foco principal é alcançar a mais alta pureza com metais reativos como titânio: Um cadinho de cobre resfriado a água especializado é a única opção viável para evitar a contaminação da fusão.

Em última análise, entender do que é feito um forno de indução é entender como controlar um processo metalúrgico preciso e poderoso.

Tabela Resumo:

| Componente | Material | Função Principal |

|---|---|---|

| Bobina de Indução | Tubo de Cobre Oco | Gera campo magnético; resfriado a água para gerenciamento de calor |

| Cadinho/Revestimento | Refratário (ex: Sílica, Alumina) ou Cobre Resfriado a Água | Contém metal fundido; escolhido com base no tipo de metal e necessidades de pureza |

| Estrutura | Aço | Suporta o conjunto do forno e permite a inclinação para vazamento |

Pronto para otimizar seu processo de fusão de metais? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos de indução adaptados às suas necessidades metalúrgicas específicas. Seja para fundir ligas padrão ou para obter resultados ultra-puros com metais reativos, nossa experiência garante eficiência, durabilidade e precisão. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz