Em sua essência, a pulverização catódica por magnetron funciona usando um campo magnético para prender elétrons perto de uma fonte de material, conhecida como alvo. Esta ação de aprisionamento aumenta drasticamente a eficiência de um processo baseado em plasma, no qual íons bombardeiam o alvo, desalojando átomos. Esses átomos ejetados viajam e se depositam em um substrato, formando um filme fino uniforme e de alta qualidade.

O princípio central não é meramente o bombardeio de um alvo com íons; é o uso estratégico de um campo magnético para criar um plasma denso e autossustentável a baixa pressão. Esse confinamento magnético é a chave para alcançar as altas taxas de deposição e a qualidade superior do filme pelas quais a pulverização catódica por magnetron é conhecida.

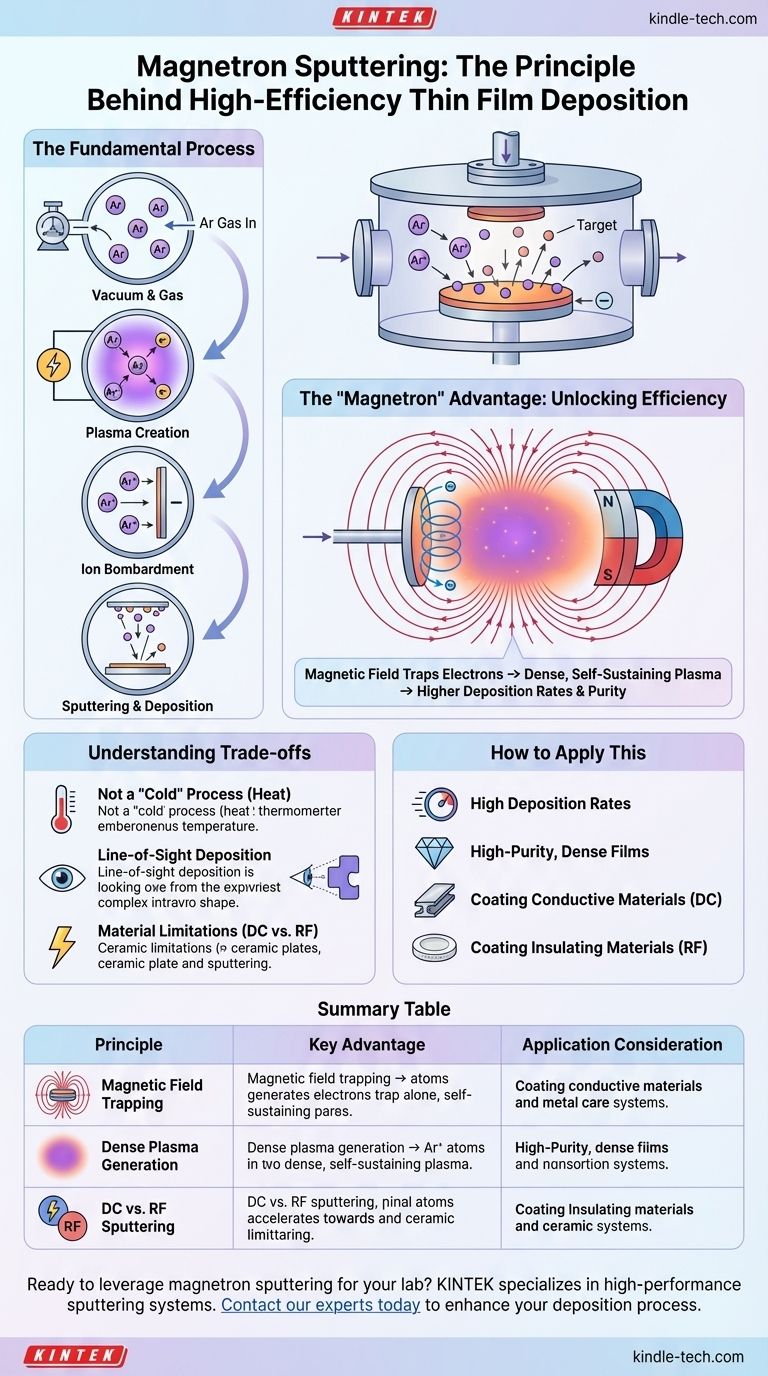

O Processo Fundamental: Do Plasma ao Filme

Para entender a vantagem do "magnetron", devemos primeiro compreender o processo básico de pulverização catódica. Ele ocorre em uma sequência de etapas controladas dentro de uma câmara de vácuo.

Criação do Ambiente de Plasma

Primeiro, a câmara é evacuado para uma pressão muito baixa (vácuo). Uma pequena quantidade de um gás inerte, tipicamente Argônio (Ar), é então introduzida. Uma alta tensão negativa é aplicada ao material alvo, que atua como cátodo.

Bombardeio Iônico

O forte campo elétrico entre o alvo negativo e a câmara (ou um ânodo designado) energiza o ambiente. Essa energia remove elétrons de alguns dos átomos de Argônio neutros, criando uma mistura de íons de Argônio positivos (Ar+) e elétrons livres. Esse gás ionizado é conhecido como plasma.

Como cargas opostas se atraem, os íons Ar+ carregados positivamente são acelerados com grande força diretamente contra o alvo carregado negativamente.

O Evento de Pulverização Catódica

Quando esses íons de alta energia atingem a superfície do alvo, eles transferem sua energia cinética para os átomos do material alvo. Se a transferência de energia for suficiente, ela superará as forças de ligação do material, ejetando ou "pulverizando" átomos individuais do alvo.

Deposição no Substrato

Esses átomos pulverizados são neutros e viajam em linha reta através da câmara de vácuo até atingirem uma superfície. Ao posicionar estrategicamente um objeto, como um wafer de silício ou uma lente óptica, em seu caminho, os átomos pulverizados irão condensar em sua superfície, construindo gradualmente um filme fino do material alvo.

A Vantagem do "Magnetron": Desbloqueando a Eficiência

A pulverização catódica simples funciona, mas é ineficiente. É aqui que o campo magnético do magnetron se torna a inovação crítica.

O Papel do Campo Magnético

Um conjunto de ímãs potentes é colocado atrás do alvo. Isso gera um campo magnético com linhas de força que são perpendiculares ao campo elétrico perto da superfície do alvo.

Aprisionando Elétrons para Impacto Máximo

Este campo magnético tem um efeito profundo sobre os elétrons leves e carregados negativamente, especialmente os elétrons secundários que também são desalojados do alvo durante o bombardeio iônico. Em vez de escapar para as paredes da câmara, eles são forçados a seguir um caminho espiral, aprisionando-os efetivamente em uma nuvem densa diretamente em frente ao alvo.

O Resultado: Um Plasma Denso e Estável

Esses elétrons aprisionados percorrem um caminho muito mais longo e têm uma probabilidade significativamente maior de colidir e ionizar os átomos de Argônio neutros. Isso cria um efeito cascata, gerando muito mais íons Ar+ do que seria possível de outra forma.

Mais íons Ar+ levam a um bombardeio mais intenso do alvo, resultando em uma taxa de pulverização catódica dramaticamente maior. Essa eficiência também significa que o processo pode ser sustentado em pressões de gás muito mais baixas, o que reduz a chance de incorporação de átomos de gás no filme, melhorando assim sua pureza e densidade.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica por magnetron não está isenta de limitações. Uma avaliação objetiva requer o reconhecimento de suas realidades operacionais.

Não é um Processo "Frio"

O bombardeio iônico constante e intenso gera calor significativo no alvo. Esse calor pode irradiar e aquecer o substrato, o que pode ser uma preocupação para materiais sensíveis à temperatura, como plásticos ou amostras biológicas.

Deposição por Linha de Visada

Os átomos pulverizados viajam em linha reta. Isso significa que objetos tridimensionais complexos podem ser difíceis de revestir uniformemente sem sistemas sofisticados de rotação e manipulação do substrato para garantir que todas as superfícies sejam expostas ao fluxo atômico.

Limitações de Material (CC vs. RF)

O método padrão, a pulverização catódica por magnetron de CC (Corrente Contínua), funciona excepcionalmente bem para alvos eletricamente condutores, como metais. No entanto, se o alvo for um isolante (como uma cerâmica), o bombardeio de íons positivos fará com que uma carga positiva se acumule em sua superfície, eventualmente repelindo mais íons e interrompendo o processo. Para esses materiais, a pulverização catódica por RF (Radiofrequência) é necessária, que usa um campo elétrico alternado para evitar esse acúmulo de carga.

Como Aplicar Isso ao Seu Projeto

Compreender este princípio ajuda você a decidir se a pulverização catódica por magnetron se alinha com os objetivos do seu projeto.

- Se seu foco principal são altas taxas de deposição e eficiência: A pulverização catódica por magnetron é ideal porque seu confinamento magnético cria um plasma denso que aumenta drasticamente a taxa de pulverização em comparação com outros métodos.

- Se seu foco principal são filmes densos e de alta pureza: A capacidade de operar em pressões mais baixas, graças ao plasma eficiente, reduz a incorporação de gás e leva a revestimentos de maior qualidade com propriedades estruturais e ópticas superiores.

- Se seu foco principal é revestir materiais condutores: A pulverização catódica por magnetron de CC padrão é um método econômico, confiável e altamente controlado para depositar metais e outras camadas condutoras.

- Se seu foco principal é revestir materiais isolantes ou cerâmicos: Você deve especificar a pulverização catódica por magnetron de RF (Radiofrequência), que é projetada especificamente para lidar com alvos não condutores sem acúmulo de carga que interrompa o processo.

Ao dominar esses princípios, você pode alavancar efetivamente a pulverização catódica por magnetron para alcançar revestimentos de filme fino precisos e de alta qualidade para sua aplicação.

Tabela de Resumo:

| Princípio | Vantagem Principal | Consideração de Aplicação |

|---|---|---|

| Aprisionamento de Campo Magnético | Alta taxa de deposição e eficiência | Ideal para revestimento de alto rendimento |

| Geração de Plasma Denso | Pureza e densidade superiores do filme | Excelente para camadas ópticas e eletrônicas |

| Pulverização Catódica CC vs. RF | Versatilidade para materiais condutores/isolantes | Escolha com base na condutividade do material alvo |

Pronto para alavancar a pulverização catódica por magnetron para as necessidades de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para ajudá-lo a obter revestimentos precisos e de alta qualidade para pesquisa e produção. Nossa experiência garante que você obtenha a solução certa para metais condutores, cerâmicas e outros materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar seu processo de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que RF é usado na pulverização catódica? Habilitar a Deposição de Filmes Finos em Materiais Isolantes

- A produção de biocombustíveis é cara? O Custo Real da Energia Sustentável Explicado

- Quais são as desvantagens dos separadores centrífugos? Altos custos e limitações de desempenho

- Qual forno é usado em um laboratório médico? Um Guia para Estufas de Ar Quente para Esterilização

- Quais são as diferentes técnicas de deposição? Um guia para PVD, CVD, ALD e mais

- Um testador de diamantes consegue distinguir entre diamantes cultivados em laboratório e naturais? A Verdade Sobre a Identificação de Diamantes

- Por que é necessário usar um controlador de fluxo de massa (MFC) de alta precisão na redução de CO2? Garanta dados precisos de SPCE

- Como você testa a filtração? Meça o lado a montante versus o lado a jusante para uma eficiência real