Sim, existe um método viável para a produção em massa de grafeno de alta qualidade. O principal processo em escala industrial é conhecido como Deposição Química de Vapor (CVD), que se destaca na criação de grandes e contínuas folhas de grafeno de camada única, adequadas para eletrónica avançada e ciência dos materiais. Este método envolve o crescimento de um filme de carbono com um átomo de espessura sobre um substrato metálico dentro de um forno de alta temperatura.

Embora a tecnologia para produzir grafeno de grande área esteja bem estabelecida, o termo "produção em massa" é matizado. O principal desafio mudou de simplesmente fazer grafeno para escalar o processo de forma económica e aperfeiçoar a transferência do filme delicado do seu substrato de crescimento para um produto final sem introduzir defeitos.

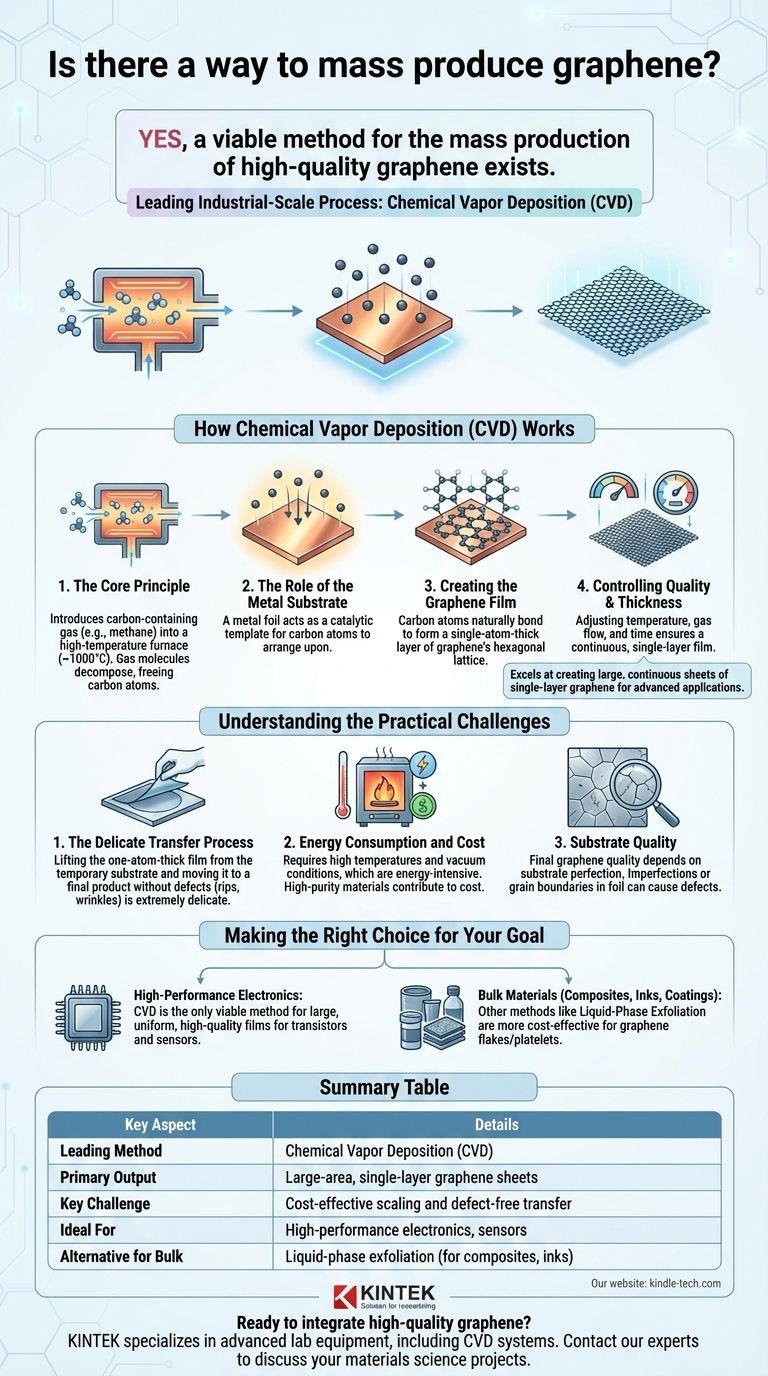

Como Funciona a Deposição Química de Vapor (CVD)

O processo CVD é uma abordagem precisa, de baixo para cima, para construir uma folha perfeita de grafeno átomo por átomo. É o padrão ouro para aplicações que exigem filmes imaculados e de grande área.

O Princípio Central

O conceito fundamental envolve a introdução de um gás contendo carbono, tipicamente metano, numa câmara de reação muito quente (~1000°C). A esta temperatura, as moléculas de gás decompõem-se, libertando átomos de carbono individuais para serem usados como blocos de construção.

O Papel do Substrato Metálico

Dentro do forno, uma folha de folha metálica, frequentemente cobre, atua como um substrato catalítico. A superfície metálica quente ajuda a quebrar o gás hidrocarboneto e fornece um modelo perfeito para os átomos de carbono se organizarem.

Criação do Filme de Grafeno

À medida que os átomos de carbono livres aterram na superfície metálica quente, eles ligam-se naturalmente uns aos outros, formando a estrutura de rede hexagonal característica do grafeno. Este processo continua até que uma camada completa, com um átomo de espessura, cubra toda a superfície do substrato metálico.

Controlo de Qualidade e Espessura

O processo CVD oferece um alto grau de controlo. Ao ajustar cuidadosamente parâmetros como a temperatura do forno, a taxa de fluxo de gás e a duração da exposição, os engenheiros podem gerir precisamente o crescimento, garantindo que o produto final é uma camada única contínua, em vez de um filme multicamadas.

Compreendendo os Desafios Práticos

Embora o CVD produza grafeno de alta qualidade com sucesso, escalá-lo para um nível industrial apresenta vários obstáculos de engenharia que são críticos de entender.

O Delicado Processo de Transferência

O grafeno cultivado via CVD é criado numa folha metálica temporária. Para ser útil, este filme com um átomo de espessura deve ser cuidadosamente levantado do metal e movido para o seu substrato final, como uma bolacha de silício. Este passo de transferência é extremamente delicado e uma fonte primária de defeitos como rasgões, rugas ou contaminação que podem degradar o desempenho do material.

Consumo de Energia e Custo

O processo CVD requer a manutenção de temperaturas extremamente altas e condições de vácuo, que são intensivas em energia. O custo dos substratos metálicos de alta pureza e dos gases precursores também contribui para a despesa geral, criando uma barreira para uma produção em massa verdadeiramente de baixo custo.

Qualidade do Substrato

A qualidade final do filme de grafeno depende diretamente da qualidade do substrato metálico em que cresce. Imperfeições ou limites de grão na folha de cobre podem traduzir-se em defeitos no filme de grafeno, tornando a aquisição e preparação de substratos grandes e uniformes um passo crítico de fabrico.

Fazendo a Escolha Certa para o Seu Objetivo

A viabilidade do grafeno "produzido em massa" depende inteiramente dos requisitos da aplicação final.

- Se o seu foco principal é a eletrónica de alto desempenho: O CVD é o único método de produção viável, pois é unicamente capaz de produzir os filmes grandes, uniformes e de alta qualidade necessários para transístores e sensores.

- Se o seu foco principal são materiais a granel (por exemplo, compósitos, tintas ou revestimentos): Outros métodos, como a esfoliação em fase líquida de grafite, são frequentemente mais económicos para produzir grandes quantidades de flocos ou plaquetas de grafeno onde folhas perfeitas de camada única não são necessárias.

Em última análise, dominar a produção em escala e o manuseio do grafeno CVD é a chave para desbloquear o seu potencial revolucionário em aplicações comerciais.

Tabela Resumo:

| Aspeto Chave | Detalhes |

|---|---|

| Método Principal | Deposição Química de Vapor (CVD) |

| Produção Primária | Folhas de grafeno de camada única de grande área |

| Desafio Chave | Escalonamento económico e transferência sem defeitos |

| Ideal Para | Eletrónica de alto desempenho, sensores |

| Alternativa para Granel | Esfoliação em fase líquida (para compósitos, tintas) |

Pronto para integrar grafeno de alta qualidade na sua pesquisa ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados, incluindo sistemas CVD e consumíveis, necessários para pesquisa e desenvolvimento de grafeno. A nossa experiência pode ajudá-lo a superar os desafios de escalar a produção e alcançar qualidade consistente. Contacte os nossos especialistas hoje para discutir como podemos apoiar os projetos inovadores de ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia