Sim, o revestimento por Deposição Física de Vapor (PVD) é considerado um processo fundamentalmente seguro e ambientalmente correto. É um método de deposição a vácuo que produz um revestimento durável e inerte sem criar subprodutos, resíduos ou gases nocivos. A segurança do PVD estende-se desde o seu processo de fabricação limpo até à sua capacidade de melhorar a integridade do material sem causar danos térmicos.

A razão fundamental pela qual o PVD é considerado seguro é dupla: o processo de aplicação é ambientalmente limpo e o revestimento resultante melhora a durabilidade do material subjacente sem comprometer a sua integridade estrutural ou reciclabilidade.

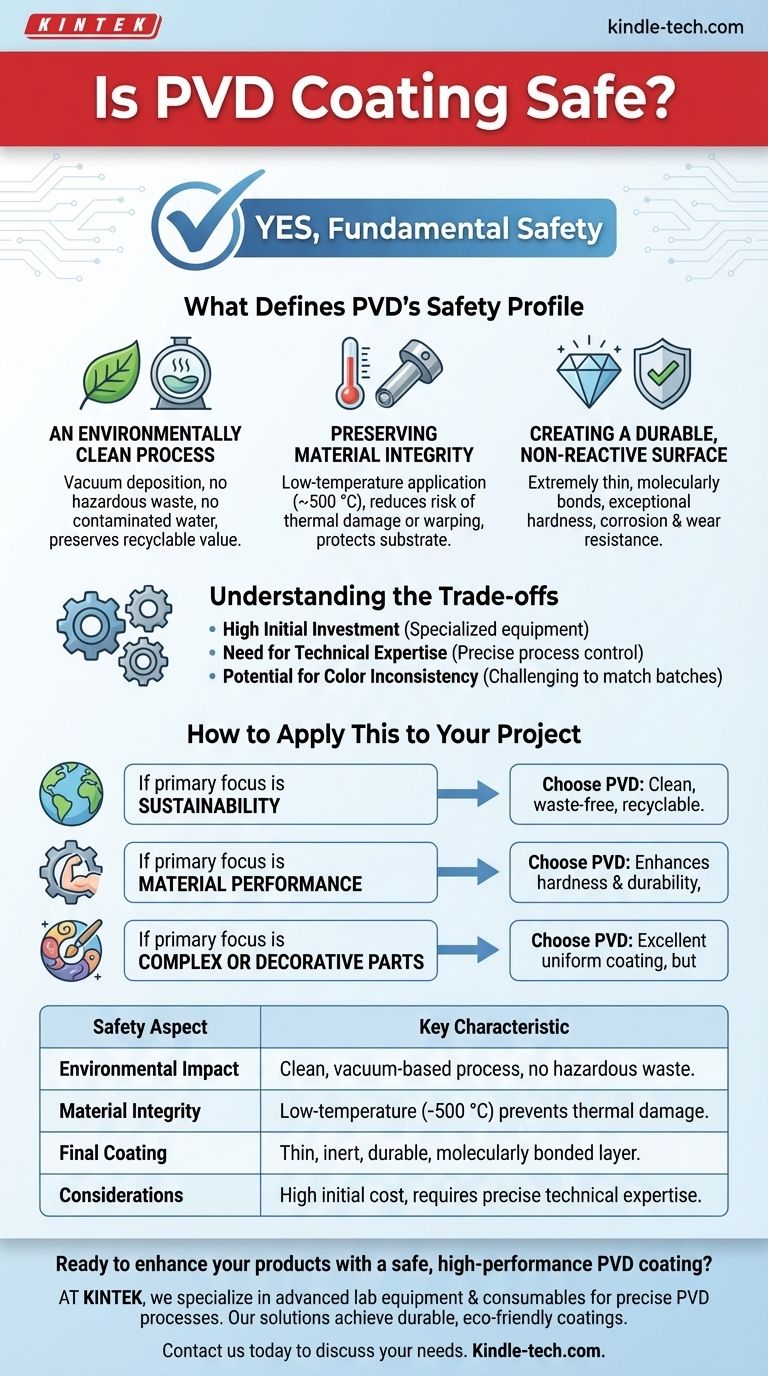

O que define o perfil de segurança do PVD

O termo "seguro" aplica-se ao PVD em vários contextos distintos: o seu impacto ambiental, o seu efeito no material a ser revestido e a sua adequação para produtos de consumo.

Um Processo Ambientalmente Limpo

O PVD é reconhecido como um dos processos de revestimento mais ecológicos disponíveis. Todo o processo ocorre a vácuo, o que contém inerentemente os materiais utilizados.

Ao contrário dos processos de galvanoplastia que dependem da química húmida, o PVD não produz resíduos perigosos ou água contaminada. Também preserva o valor de reciclabilidade do substrato, como o aço inoxidável, garantindo que os produtos revestidos possam permanecer num ciclo de vida sustentável.

Preservação da Integridade do Material

Uma vantagem fundamental do PVD é que ele opera a temperaturas relativamente baixas (cerca de 500 °C). Isto é crucial para proteger o objeto a ser revestido.

Esta aplicação a baixa temperatura reduz o risco de danos térmicos, empenamento ou outras alterações nas propriedades fundamentais do substrato. Torna o processo seguro para uso em materiais que poderiam ser comprometidos por métodos de temperatura mais elevada.

Criação de uma Superfície Durável e Não Reativa

O revestimento PVD resultante é extremamente fino — muitas vezes com apenas alguns mícrons — mas altamente eficaz. Ele liga-se molecularmente ao substrato, criando uma superfície com dureza excecional e resistência à corrosão e ao desgaste.

Esta espessura é uma forma de segurança para ferramentas de precisão, pois preserva a nitidez de uma aresta de corte enquanto reduz o atrito e o calor durante o uso. Para bens de consumo como joias ou acessórios, o revestimento inerte fornece uma barreira protetora.

Compreender as Compensações

Embora o PVD seja um processo seguro e de alto desempenho, ele apresenta desafios operacionais e considerações específicas.

Alto Investimento Inicial

A principal desvantagem do PVD é a necessidade de equipamento especializado e caro. O processo exige uma grande câmara de vácuo e controlos sofisticados, representando um investimento de capital significativo.

Necessidade de Expertise Técnica

A obtenção de revestimentos PVD consistentes e de alta qualidade exige um alto nível de controlo de processo e experiência. Fatores como temperatura, pressão e taxa de deposição devem ser geridos com precisão.

Potencial para Inconsistência de Cor

Embora o PVD possa produzir uma ampla gama de acabamentos decorativos, garantir uma cor perfeitamente consistente entre diferentes lotes pode ser um desafio. A falta de controlo preciso pode levar a resultados de cor incorreta, o que pode resultar em desperdício de material se as peças não cumprirem as especificações.

Como Aplicar Isto ao Seu Projeto

A sua decisão de usar PVD deve ser guiada pelo seu objetivo principal.

- Se o seu foco principal for a sustentabilidade: O PVD é uma escolha primordial devido ao seu processo limpo e sem resíduos e à sua capacidade de preservar a reciclabilidade do material base.

- Se o seu foco principal for o desempenho do material: A aplicação a baixa temperatura aumenta a dureza e a durabilidade sem comprometer o substrato, tornando-o ideal para componentes de alto desempenho.

- Se o seu foco principal for peças complexas ou decorativas: O PVD oferece um revestimento excelente e uniforme em vários materiais, mas esteja preparado para fazer parceria com um operador com experiência comprovada em controlo de cor e qualidade.

Em última análise, o revestimento PVD destaca-se como um método seguro e eficaz para melhorar a longevidade e o desempenho de um material com impacto ambiental mínimo.

Tabela de Resumo:

| Aspeto de Segurança | Característica Principal |

|---|---|

| Impacto Ambiental | Processo limpo baseado em vácuo, sem resíduos perigosos ou água contaminada. |

| Integridade do Material | Aplicação a baixa temperatura (~500 °C) evita empenamento ou danos térmicos. |

| Revestimento Final | Camada fina, inerte e durável que se liga molecularmente ao substrato. |

| Considerações | Alto custo inicial do equipamento e requer experiência técnica precisa para consistência. |

Pronto para melhorar os seus produtos com um revestimento PVD seguro e de alto desempenho?

Na KINTEK, especializamo-nos no fornecimento de equipamentos de laboratório avançados e consumíveis para processos PVD precisos. As nossas soluções ajudam-no a obter revestimentos duráveis e ecologicamente corretos que melhoram a longevidade e o desempenho do material. Quer esteja a trabalhar em componentes de alto desempenho ou peças decorativas, a nossa experiência garante qualidade e consistência.

Contacte-nos hoje para discutir como a KINTEK pode apoiar as necessidades de revestimento do seu laboratório e ajudá-lo a alavancar os benefícios da tecnologia PVD.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade