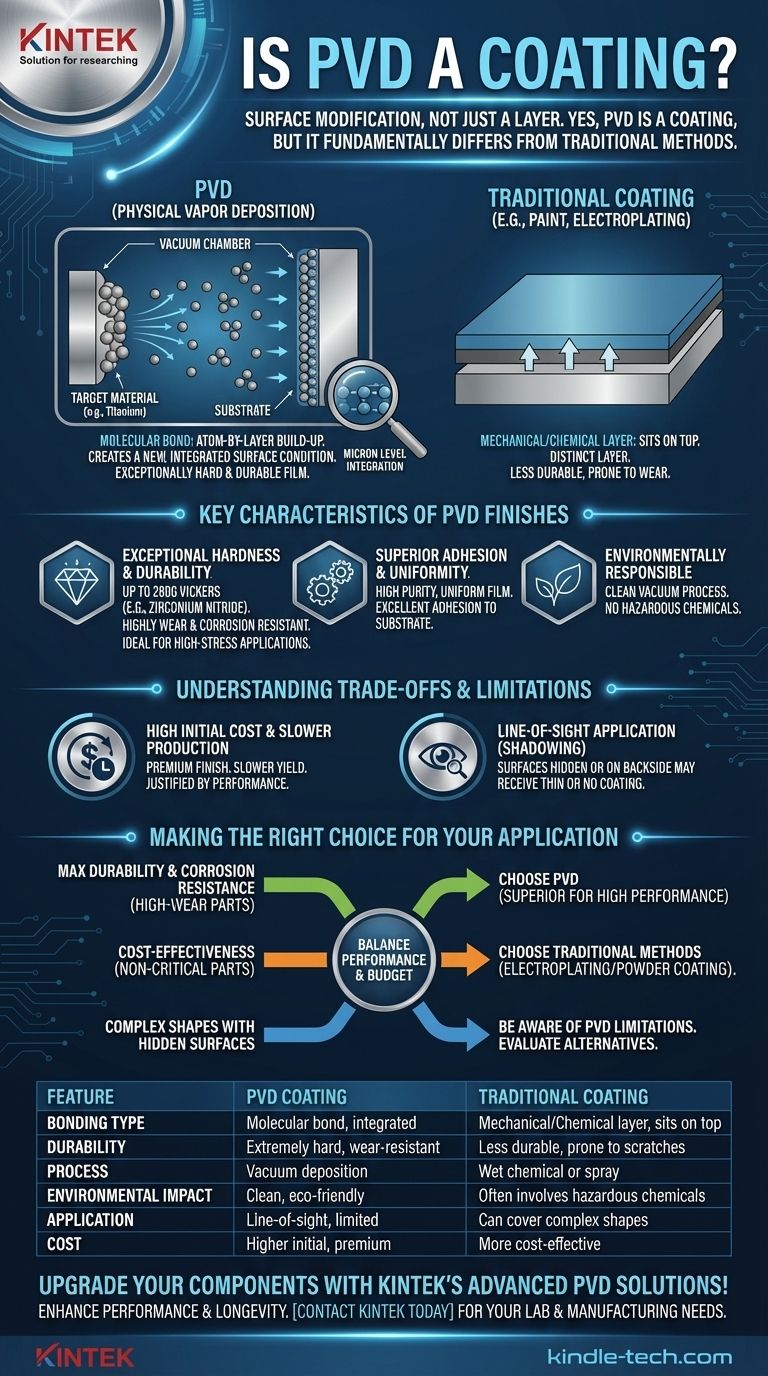

Sim, PVD é um tipo de revestimento, mas difere fundamentalmente de métodos tradicionais como pintura ou galvanoplastia. O termo Deposição Física de Vapor (PVD) descreve um processo onde um material sólido é vaporizado no vácuo e depois ligado a um substrato a nível molecular, criando uma película extremamente fina e durável. É mais precisamente descrito como uma modificação de superfície do que simplesmente uma camada adicionada.

A distinção crucial é que o PVD não fica apenas sobre o material; ele cria uma nova condição de superfície integrada. Esta ligação molecular é o que confere aos acabamentos PVD a sua dureza e durabilidade excecionais, distinguindo-os dos revestimentos convencionais.

Como o PVD Difere dos Revestimentos Tradicionais

Para compreender o valor do PVD, é preciso entender como ele altera a própria superfície, em vez de apenas a cobrir.

É um Processo, Não um Material

PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É um método de deposição a vácuo que pode usar uma vasta gama de materiais para criar o revestimento.

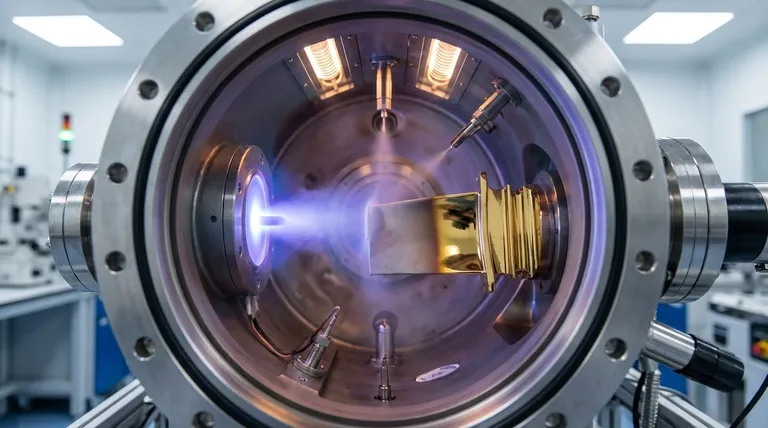

O processo envolve a vaporização de um material sólido (como nitreto de titânio ou zircónio) dentro de uma câmara de vácuo. Este vapor viaja então e condensa-se, átomo por átomo, no objeto alvo, formando uma película fina e firmemente ligada.

Ligação Molecular vs. Camadas Simples

Revestimentos tradicionais, como a tinta, formam uma camada mecânica distinta sobre uma superfície. A galvanoplastia cria uma ligação química, mas ainda adiciona uma camada relativamente espessa.

O PVD, por outro lado, forma uma ligação molecular ao nível do mícron. Isto cria uma nova superfície com propriedades físicas alteradas, em vez de apenas cobrir a antiga. O acabamento é tão fino e integrado que é frequentemente translúcido.

O Resultado: Uma Superfície de Alto Desempenho

Este processo resulta num acabamento excecionalmente duro e resistente ao desgaste. Por exemplo, um acabamento PVD utilizando Nitreto de Zircónio pode atingir uma dureza de 2800 Vickers — significativamente mais duro do que a maioria dos aços.

Isto altera o caráter do material base, tornando-o muito mais resistente a riscos, abrasão e corrosão.

Características Principais dos Acabamentos PVD

A natureza única do processo PVD confere várias vantagens chave que o tornam a escolha preferida para aplicações de alto desempenho.

Dureza e Durabilidade Excecionais

Os revestimentos PVD são geralmente muito mais duros e mais resistentes à corrosão do que os acabamentos aplicados por galvanoplastia. Isto torna-os ideais para componentes aeroespaciais, médicos e automóveis que suportam elevado stress.

Adesão e Uniformidade Superiores

Como o revestimento é construído átomo por átomo no vácuo, a película resultante é altamente pura, uniforme e possui excelente adesão ao substrato.

Para certos substratos, uma camada base de níquel ou crómio pode ser usada para aumentar esta adesão, embora nem sempre seja necessária.

Ambientalmente Responsável

Em comparação com processos eletroquímicos tradicionais como a cromagem, que envolvem produtos químicos perigosos, o PVD é um processo limpo e ecologicamente correto.

Compreender as Compensações e Limitações

Embora poderoso, o PVD não é a solução certa para todas as situações. A sua natureza de alto desempenho acarreta compensações específicas.

Custo Inicial Elevado e Produção Mais Lenta

O equipamento é caro, e o processo tem uma taxa de rendimento mais lenta do que muitos métodos de acabamento em massa. Isto torna o PVD uma opção premium tipicamente reservada para aplicações onde o desempenho justifica o custo.

Aplicação por Linha de Visada

O processo de deposição funciona em "linha de visada". Isto significa que superfícies que estão escondidas ou no lado de trás de uma peça podem receber um revestimento muito mais fino ou nenhum, um efeito conhecido como sombreamento.

Carregar corretamente as peças no reator PVD é complexo e crucial para garantir uma cobertura uniforme, exigindo frequentemente uma menor densidade de peças por lote.

Fazer a Escolha Certa para a Sua Aplicação

A seleção de um acabamento de superfície requer o equilíbrio entre os requisitos de desempenho e as restrições orçamentais e de fabrico.

- Se o seu foco principal é a durabilidade máxima e a resistência à corrosão: O PVD é a escolha superior para peças de alto desgaste onde a falha não é uma opção.

- Se o seu foco principal é a relação custo-benefício em peças não críticas: A galvanoplastia tradicional ou o revestimento em pó podem ser uma solução mais prática e económica.

- Se precisar de revestir formas complexas com muitas superfícies ocultas: Esteja ciente das limitações de linha de visada do PVD e avalie se outro processo pode fornecer uma cobertura mais consistente.

Ao entender o PVD como um processo de modificação de superfície, pode avaliar com precisão os seus pontos fortes únicos e decidir onde o seu alto desempenho justifica o investimento.

Tabela de Resumo:

| Característica | Revestimento PVD | Revestimento Tradicional (ex: Tinta/Galvanoplastia) |

|---|---|---|

| Tipo de Ligação | Ligação molecular, superfície integrada | Camada mecânica ou ligação química, assenta por cima |

| Durabilidade | Extremamente duro, resistente ao desgaste (ex: 2800 Vickers) | Menos durável, propenso a riscos e desgaste |

| Processo | Deposição a vácuo, construção átomo por camada | Aplicação química húmida ou por pulverização |

| Impacto Ambiental | Processo limpo e ecológico | Frequentemente envolve produtos químicos perigosos |

| Aplicação | Linha de visada, limitada a superfícies visíveis | Pode cobrir formas complexas e áreas ocultas |

| Custo | Custo inicial mais elevado, acabamento premium | Mais económico para peças não críticas |

Atualize os seus componentes com as soluções PVD avançadas da KINTEK!

Como fornecedora líder de equipamentos e consumíveis de laboratório, a KINTEK especializa-se em revestimentos PVD de alto desempenho que transformam superfícies ao nível molecular. Os nossos processos PVD proporcionam dureza, resistência à corrosão e durabilidade excecionais — perfeitos para aplicações aeroespaciais, médicas e automóveis onde a falha não é uma opção.

Deixe-nos ajudar a melhorar o desempenho e a longevidade do seu produto. Contacte a KINTEK hoje para discutir as suas necessidades específicas e descobrir como a nossa experiência em PVD pode beneficiar o seu laboratório ou processo de fabrico!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais