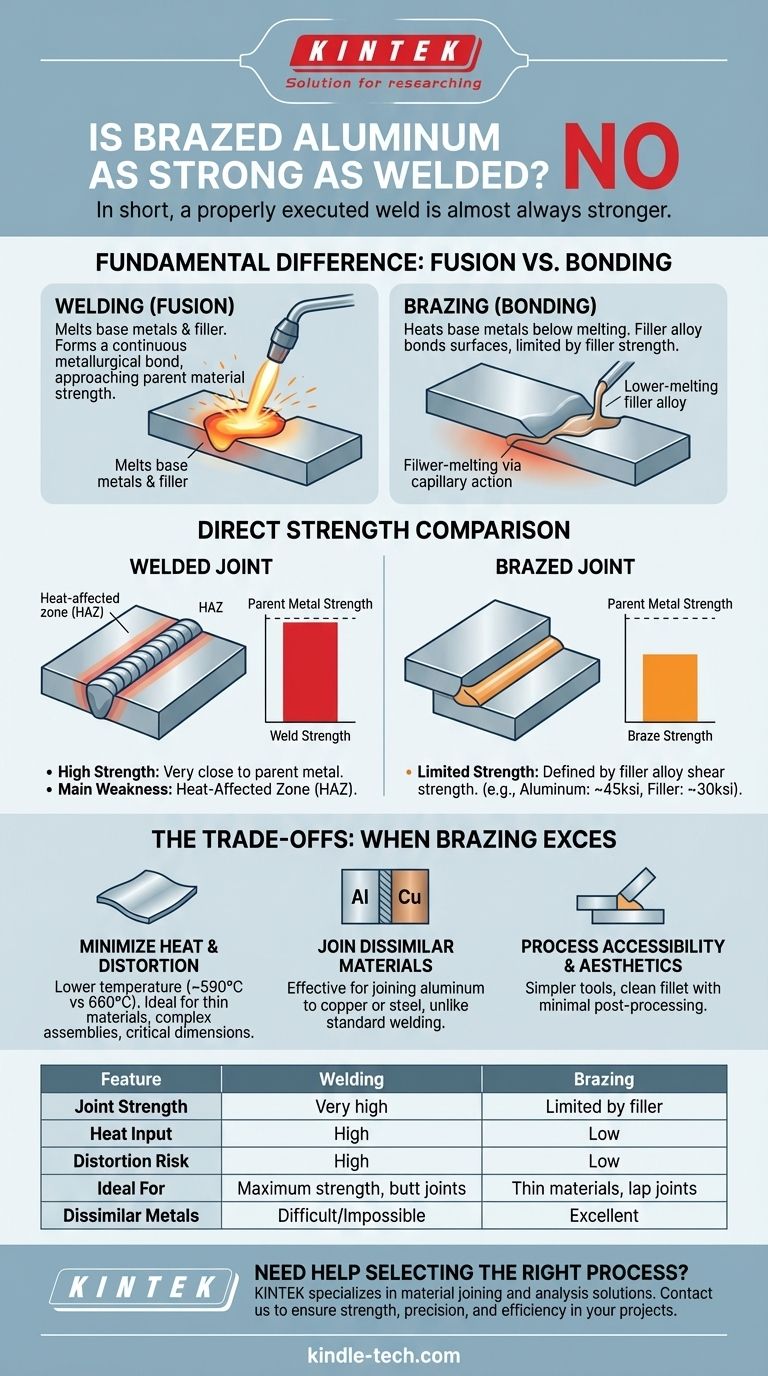

Em resumo, não. Uma solda de alumínio bem executada é quase sempre mais forte do que uma junta de alumínio brasada. A soldagem funde os metais base, criando uma ligação metalúrgica contínua que pode se aproximar da resistência do próprio material original. A brasagem, por outro lado, une as peças usando um metal de adição com um ponto de fusão mais baixo, o que significa que a resistência final da junta é limitada pela resistência da liga de adição mais fraca.

A escolha entre soldagem e brasagem de alumínio não é uma simples questão de qual é "mais forte". É uma decisão estratégica de engenharia. A soldagem oferece máxima resistência da junta, enquanto a brasagem proporciona controle superior sobre a distorção térmica, tornando-a a melhor escolha para materiais finos, montagens complexas e união de metais dissimilares.

A Diferença Fundamental: Fusão vs. Ligação

Para entender a diferença de resistência, você deve primeiro compreender a distinção central entre os dois processos. Eles operam com princípios inteiramente diferentes.

Como a Soldagem Funciona

A soldagem é um processo de fusão. Ela usa uma fonte de alta temperatura, como uma tocha TIG, para fundir as bordas das peças base de alumínio e uma vareta de adição compatível. Essa poça de fusão se solidifica para formar uma única peça contínua de metal. O objetivo é uma junta homogênea que seja, para todos os efeitos, parte do material original.

Como a Brasagem Funciona

A brasagem é um processo de adesão em nível microscópico. Ela aquece os metais base a uma temperatura abaixo do seu ponto de fusão, enquanto funde uma liga de adição de brasagem especializada na junta. Este metal de adição fundido é atraído entre as superfícies bem ajustadas por ação capilar, criando uma conexão forte e ligada assim que esfria. Os metais base nunca são fundidos.

Uma Comparação Direta de Resistência

A resistência da junta final é ditada pelo processo utilizado e pelos materiais envolvidos.

A Resistência de uma Junta Soldada

Uma solda de alumínio de alta qualidade pode atingir uma resistência muito próxima à do metal original. O principal ponto de fraqueza é a Zona Afetada pelo Calor (ZAC) — a área do metal base ao redor da solda que foi aquecida, mas não fundida. Nesta zona, o calor pode alterar o temperamento do alumínio, reduzindo ligeiramente sua resistência em comparação com o metal base não afetado.

A Resistência de uma Junta Brasada

A resistência de uma junta brasada é limitada pela resistência ao cisalhamento da liga de adição de brasagem. Para o alumínio, essas ligas de adição são inerentemente mais fracas do que a maioria das ligas estruturais de alumínio. Por exemplo, uma liga comum de alumínio 6061-T6 tem uma resistência à tração de cerca de 45.000 psi, enquanto uma liga de adição de brasagem de alumínio-silício pode ter uma resistência mais próxima de 30.000 psi.

O Papel Crítico do Projeto da Junta

Essa diferença dita como as juntas devem ser projetadas. A soldagem é eficaz para juntas de topo, onde duas peças são colocadas lado a lado. A brasagem é significativamente mais forte em juntas sobrepostas ou juntas de luva, que maximizam a área de superfície para o metal de adição se ligar. Isso muda a força de uma tração para uma tensão de cisalhamento em uma grande área, aproveitando os pontos fortes da brasagem.

Compreendendo as Compensações: Quando a Brasagem é a Escolha Superior

Se a soldagem é mais forte, por que alguém brasaria alumínio? Porque a resistência máxima não é o único — ou mesmo o mais importante — fator em muitas aplicações.

Minimizando o Calor e a Distorção

Esta é a vantagem mais significativa da brasagem. O ponto de fusão do alumínio é de cerca de 660°C (1220°F), enquanto a brasagem de alumínio ocorre a aproximadamente 590°C (1100°F). Essa temperatura mais baixa reduz drasticamente o risco de empenamento e distorção, tornando-a a escolha ideal para chapas finas, tubulações e montagens complexas onde a estabilidade dimensional é crítica.

Unindo Materiais Dissimilares

A brasagem é excepcionalmente eficaz na união de alumínio a outros metais, como cobre ou aço. Os processos de soldagem padrão não conseguem fazer isso devido às vastas diferenças nos pontos de fusão e na metalurgia. Isso torna a brasagem essencial na fabricação de componentes como trocadores de calor e serpentinas de ar condicionado.

Acessibilidade e Estética do Processo

Embora a soldagem TIG de alumínio exija um alto grau de habilidade e equipamentos caros capazes de CA, a brasagem com tocha pode ser feita com ferramentas muito mais simples e acessíveis. Além disso, uma junta brasada bem executada produz um filete muito limpo e organizado que muitas vezes não requer pós-processamento ou lixamento, ao contrário de um cordão de solda.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método correto exige que você defina a prioridade mais crítica do seu projeto.

- Se o seu foco principal é a máxima resistência estrutural e capacidade de carga: Escolha a soldagem, pois ela cria uma junta mais forte e homogênea, capaz de suportar maior estresse.

- Se o seu foco principal é minimizar a distorção em materiais finos ou formas complexas: Escolha a brasagem por sua baixa entrada de calor e controle dimensional superior.

- Se o seu foco principal é unir alumínio a um metal diferente (como cobre): A brasagem é a sua única opção viável e eficaz.

- Se o seu foco principal é uma junta limpa e estética com acabamento mínimo: A brasagem geralmente produz um resultado mais organizado que está pronto para uso sem trabalho adicional.

Em última análise, compreender essas diferenças fundamentais permite que você selecione o processo que oferece não apenas uma conexão, mas o desempenho certo para o seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Soldagem | Brasagem |

|---|---|---|

| Resistência da Junta | Muito alta (aproxima-se do metal original) | Limitada pela resistência da liga de adição |

| Entrada de Calor | Alta (funde o metal base) | Baixa (metal base não é fundido) |

| Risco de Distorção | Alto | Baixo |

| Ideal Para | Máxima resistência, juntas de topo | Materiais finos, formas complexas, juntas sobrepostas |

| Metais Dissimilares | Difícil ou impossível | Excelente (ex: alumínio com cobre) |

Precisa de ajuda para selecionar o processo de união de alumínio certo para sua aplicação? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções para união e análise de materiais. Nossos especialistas podem ajudá-lo a escolher o melhor método para garantir resistência, precisão e eficiência em seus projetos. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo facilita a densificação de compósitos SiCp/2009Al? Alcançar porosidade quase zero

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como uma prensa a quente a vácuo (VHP) contribui para a densificação de compósitos de Al-Cu-ZrC? Benefícios chave da VHP

- Por que um ambiente de alto vácuo é essencial para a sinterização de ligas de Cu-Ni-W? Alcance a Condutividade Térmica Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos de alumínio? Alcance Ligação e Densidade Superiores