Para ser claro, diminuir a porosidade no óxido de alumínio (alumina) é fundamentalmente um desafio da ciência dos materiais centrado no processamento de pó e na consolidação térmica. A chave é otimizar as características do pó inicial e, o mais importante, o processo de sinterização, onde calor e, por vezes, pressão são usados para fundir partículas cerâmicas e eliminar os espaços vazios entre elas.

A porosidade em uma cerâmica de alumina é o espaço vazio residual deixado entre as partículas de pó após o processamento. Alcançar uma peça final densa e de baixa porosidade requer o controle de cada etapa, desde a qualidade inicial do pó até o ciclo de aquecimento final, para garantir que esses vazios sejam sistematicamente eliminados.

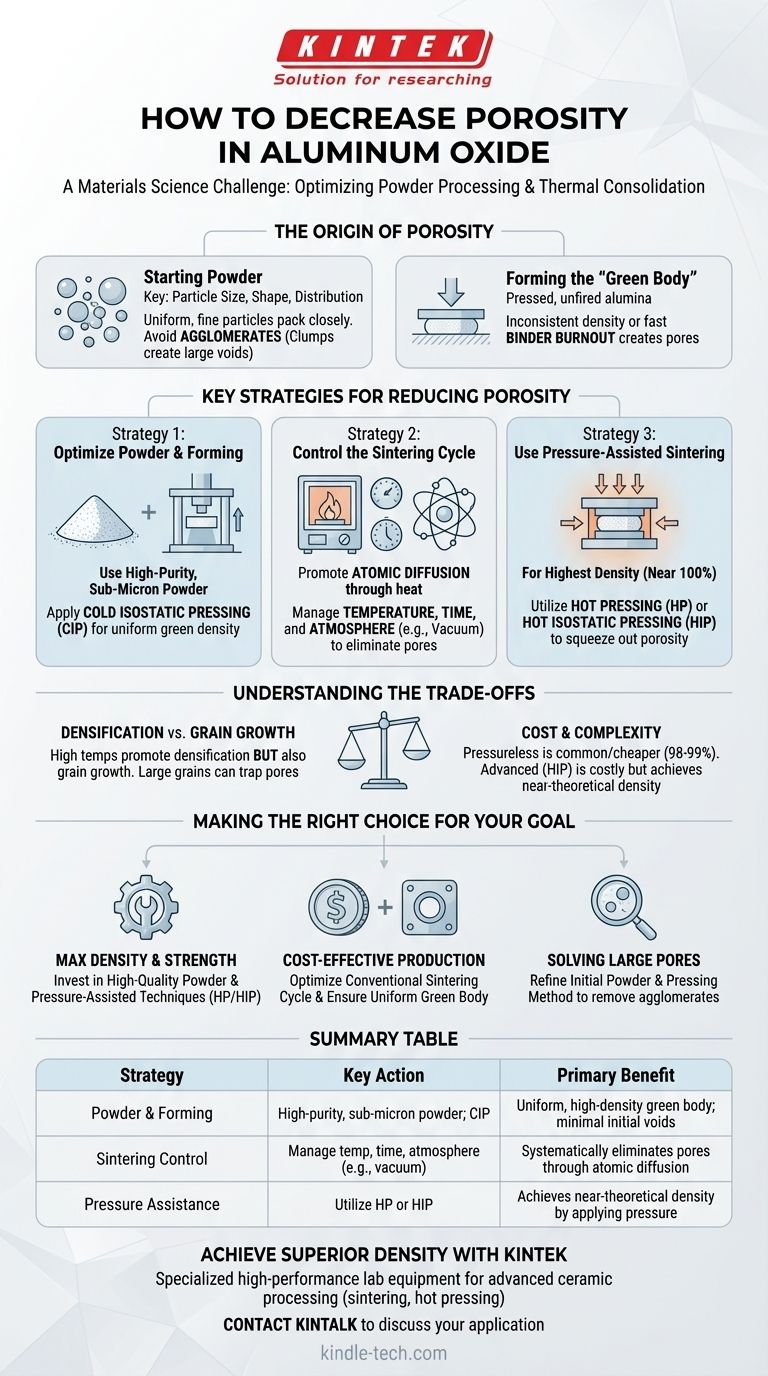

A Origem da Porosidade na Alumina

Para reduzir a porosidade, você deve primeiro entender de onde ela vem. Os vazios são introduzidos em duas etapas principais: empacotamento do pó e processamento térmico.

O Papel do Pó Inicial

As características do pó inicial de óxido de alumínio são a base para a densidade do produto final. A má qualidade do pó torna quase impossível alcançar baixa porosidade.

Os fatores chave incluem tamanho, forma e distribuição das partículas. Idealmente, você deseja um pó com partículas finas e de tamanho uniforme que possam se compactar intimamente, deixando o mínimo de espaço entre elas.

Grandes aglomerados de partículas, conhecidos como aglomerados, são uma fonte primária de falha. Esses aglomerados criam grandes vazios na estrutura inicial compactada que são extremamente difíceis de remover durante a sinterização.

Formando o "Corpo Verde"

O "corpo verde" é o termo para o pó de alumina que foi prensado ou formado em sua forma desejada, mas ainda não foi queimado.

Um corpo verde inconsistente ou de baixa densidade se traduz diretamente em alta porosidade na cerâmica final. Se a pressão não for aplicada uniformemente durante a formação, existirão áreas de menor densidade, que se consolidarão mal.

Além disso, ligantes e plastificantes orgânicos, frequentemente adicionados para ajudar a moldar o pó, devem ser queimados completamente e lentamente. Se essa queima ocorrer muito rapidamente, os gases que escapam podem criar novos poros.

Estratégias Chave para Reduzir a Porosidade

A redução eficaz da porosidade envolve uma abordagem sistemática que aborda o pó, o corpo verde e o estágio final de queima (sinterização).

Estratégia 1: Otimizar o Pó e a Formação

Comece com um pó de alumina de alta pureza, submicrométrico com uma distribuição estreita de tamanho de partícula. Se necessário, use técnicas de moagem (como moagem de bolas) para quebrar quaisquer aglomerados antes do processamento.

Para melhorar a densidade do corpo verde, use métodos avançados de compactação. A Prensagem Isostática a Frio (PIC) aplica pressão uniformemente de todas as direções e é muito superior à simples prensagem uniaxial (em uma direção) para criar um corpo verde homogeneamente denso.

Estratégia 2: Controlar o Ciclo de Sinterização

A sinterização é o processo térmico que transforma o corpo verde poroso em uma cerâmica densa. Esta é a etapa mais crítica para o controle da porosidade.

O objetivo é aquecer a peça a uma temperatura alta o suficiente para encorajar a difusão atômica, o que permite que o material se mova e preencha os poros. As variáveis chave são temperatura, tempo e atmosfera. Temperaturas mais altas e tempos mais longos geralmente levam a uma maior densidade.

A sinterização em vácuo ou em uma atmosfera controlada (como hidrogênio) pode ajudar a remover gases presos de dentro dos poros, permitindo que eles encolham e se fechem.

Estratégia 3: Usar Sinterização Assistida por Pressão

Para aplicações que exigem a maior densidade possível (aproximando-se de 100%), a pressão deve ser aplicada durante o processo de sinterização.

A Prensagem a Quente (PQ) envolve o aquecimento simultâneo e a aplicação de pressão uniaxial à peça. Um método ainda mais eficaz é a Prensagem Isostática a Quente (PIQ), que aplica pressão de gás de alta temperatura de todas as direções para espremer qualquer porosidade restante.

Compreendendo as Compensações

Reduzir a porosidade não é isento de desafios e requer o equilíbrio de fatores concorrentes.

Densificação vs. Crescimento de Grãos

Este é o dilema clássico no processamento de cerâmicas. Embora altas temperaturas promovam a densificação (remoção de poros), elas também promovem o crescimento de grãos.

Se os grãos crescerem muito rapidamente, eles podem crescer ao redor dos poros, prendendo-os dentro do grão. Uma vez que um poro é preso dentro de um grão, torna-se impossível removê-lo através de sinterização adicional. O processo ideal maximiza a densificação enquanto minimiza o crescimento de grãos.

Custo e Complexidade

A sinterização padrão, sem pressão, é o método mais comum e econômico. No entanto, pode ser difícil atingir densidades acima de 98-99% com esta técnica.

Métodos avançados como a Prensagem Isostática a Quente (PIQ) podem atingir densidade quase teórica, mas exigem equipamentos especializados e caros, aumentando drasticamente o custo e a complexidade do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para reduzir a porosidade deve ser guiada pelo desempenho e orçamento exigidos para sua aplicação específica.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Invista em pós iniciais de alta qualidade e utilize técnicas assistidas por pressão, como Prensagem a Quente ou Prensagem Isostática a Quente.

- Se o seu foco principal é a produção econômica para uso geral: Concentre-se em otimizar o ciclo de sinterização convencional (temperatura, tempo e atmosfera) e garantir que você tenha um corpo verde uniforme e de alta densidade.

- Se você está lutando com poros grandes e inconsistentes: Seu problema provavelmente reside no estágio inicial do pó ou do corpo verde. Investigue seu pó em busca de aglomerados e refine seu método de prensagem para garantir uma compactação uniforme.

Em última análise, controlar a porosidade é gerenciar cuidadosamente cada variável, desde o pó bruto até a queima final, dando-lhe controle direto sobre as propriedades finais do seu componente de óxido de alumínio.

Tabela Resumo:

| Estratégia | Ação Chave | Benefício Principal |

|---|---|---|

| Pó e Formação | Use pó de alta pureza, submicrométrico; Aplique Prensagem Isostática a Frio (PIC) | Cria um corpo verde uniforme e de alta densidade com mínimos vazios iniciais |

| Controle de Sinterização | Gerencie precisamente temperatura, tempo e atmosfera (ex: vácuo) | Elimina sistematicamente os poros através da difusão atômica |

| Assistência por Pressão | Utilize Prensagem a Quente (PQ) ou Prensagem Isostática a Quente (PIQ) | Atinge densidade quase teórica aplicando pressão durante o aquecimento |

Alcance densidade e desempenho superiores em seus componentes de alumina.

As estratégias descritas são fundamentais, mas a implementação bem-sucedida frequentemente requer equipamentos e experiência especializados. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos e sistemas de prensagem projetados para processamento avançado de cerâmica, como sinterização e prensagem a quente.

Quer você esteja desenvolvendo um novo material ou otimizando um processo existente, nossa equipe pode fornecer as ferramentas e consumíveis confiáveis de que você precisa para controlar a porosidade de forma eficaz.

Entre em contato com a KINTALK hoje para discutir sua aplicação específica de alumina e como nossas soluções podem ajudá-lo a atingir suas metas de densidade.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas