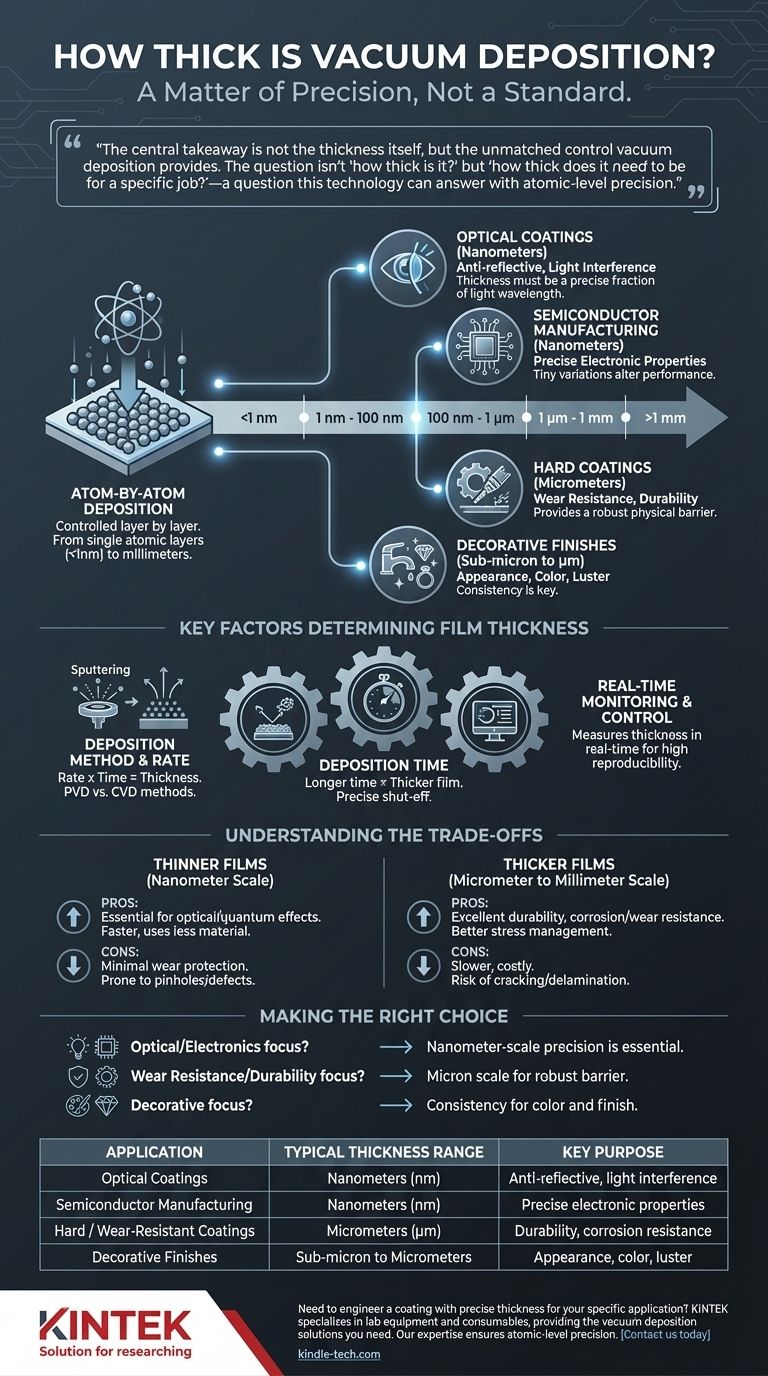

Na sua forma mais fundamental, a espessura de uma camada depositada a vácuo não é um valor único, mas sim um parâmetro precisamente controlado que pode variar desde uma única camada de átomos — menos de um nanómetro — até vários milímetros. A espessura específica depende inteiramente da função pretendida do revestimento, seja para uma lente ótica, uma ferramenta durável ou um chip semicondutor. Este processo é definido pela sua precisão, e não por uma espessura padrão.

O ponto central não é a espessura em si, mas o controlo inigualável que a deposição a vácuo proporciona. A questão não é "quão espessa é?", mas sim "quão espessa precisa de ser para uma tarefa específica?" — uma questão que esta tecnologia pode responder com precisão a nível atómico.

Porque é que a Espessura é um Intervalo, e Não um Número Único

Os processos de deposição a vácuo consistem fundamentalmente em construir uma camada de material camada por camada. Esta abordagem de baixo para cima é o que confere à tecnologia a sua incrível versatilidade e precisão.

O Princípio da Deposição Átomo por Átomo

Como o nome indica, a deposição a vácuo funciona depositando material átomo por átomo ou molécula por molécula numa superfície. Isto ocorre numa câmara de alto vácuo, que remove o ar e outras partículas que poderiam interferir com o processo.

Como está a controlar o fluxo de átomos individuais, pode parar o processo após qualquer quantidade de tempo. Isto permite a criação de películas com espessuras controladas até ao angstrom (um décimo de nanómetro) ou camada atómica única.

O Papel da Aplicação

A espessura final é ditada inteiramente pelo propósito do revestimento. Não existe uma resposta "tamanho único", uma vez que diferentes funções exigem espessuras de material muito diferentes.

- Revestimentos Óticos: Para revestimentos antirreflexo em óculos ou lentes de câmaras, as espessuras são incrivelmente precisas, muitas vezes na gama dos nanómetros. A espessura deve ser uma fração específica do comprimento de onda da luz para criar o efeito de interferência desejado.

- Fabrico de Semicondutores: Na fabricação de microchips, camadas de materiais condutores ou isolantes são depositadas com extrema precisão. Estas películas também estão na gama dos nanómetros, onde até uma pequena variação pode alterar as propriedades eletrónicas do dispositivo.

- Revestimentos Duros: Para adicionar resistência ao desgaste a ferramentas de corte ou peças de motores, são necessários revestimentos mais espessos. Estas películas, muitas vezes aplicadas através de Deposição Física de Vapor (PVD), são tipicamente medidas em micrómetros (mícrons) para fornecer uma barreira durável.

- Acabamentos Decorativos: Revestimentos em torneiras ou joias são concebidos para aparência e alguma durabilidade. A espessura aqui é menos crítica do que para usos óticos, mas ainda é controlada para obter a cor e o brilho corretos, muitas vezes na gama submicrométrica.

Fatores Chave que Determinam a Espessura da Película

A espessura final de uma película depositada a vácuo é um resultado direto de várias variáveis de processo controladas. Os engenheiros usam estas alavancas para atingir a especificação exata necessária.

Método e Taxa de Deposição

As duas principais famílias de deposição a vácuo são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Diferentes técnicas dentro destas famílias (como pulverização catódica ou evaporação) têm taxas de deposição características.

Esta taxa — quanta matéria atinge a superfície ao longo do tempo — é uma variável crítica. Para um processo estável, a espessura final é simplesmente uma função da taxa de deposição multiplicada pelo tempo de deposição.

Tempo de Deposição

Este é o parâmetro de controlo mais direto. Para uma taxa de deposição conhecida e estável, a execução do processo por mais tempo resulta numa película mais espessa. Os sistemas automatizados podem interromper o processo com precisão inferior a um segundo.

Monitorização e Controlo em Tempo Real

Os sistemas de deposição modernos não funcionam cegamente. Incluem instrumentos sofisticados, como medidores de taxa de deposição, que medem a espessura da película em tempo real.

Este ciclo de feedback permite que o sistema ajuste os parâmetros em tempo real ou pare o processo precisamente quando a espessura alvo é atingida, garantindo alta reprodutibilidade e precisão.

Compreender as Compensações

A escolha da espessura da película envolve o equilíbrio entre requisitos concorrentes. O que torna uma película boa para uma aplicação pode torná-la inadequada para outra.

Películas Mais Finas (Escala de Nanómetros)

- Vantagens: Essenciais para propriedades óticas e eletrónicas onde a interferência de ondas ou os efeitos quânticos são críticos. São também mais rápidas e usam menos material para produzir.

- Desvantagens: Oferecem proteção mínima contra desgaste mecânico e abrasão. Películas extremamente finas também podem sofrer de defeitos como furos de alfinete ou falta de cobertura contínua.

Películas Mais Espessas (Escala de Micrómetros a Milímetros)

- Vantagens: Proporcionam excelente durabilidade, resistência à corrosão e proteção contra o desgaste. As tensões internas podem, por vezes, ser melhor geridas em películas mais espessas.

- Desvantagens: Podem ser lentas e caras de produzir. A tensão inerente numa película espessa pode acumular-se e fazer com que rache ou se delamine. São inadequadas para a maioria das aplicações óticas ou eletrónicas de alta frequência.

Fazer a Escolha Certa para o Seu Objetivo

A espessura ideal é aquela que atinge o seu objetivo principal de desempenho sem adicionar custos desnecessários ou efeitos secundários negativos.

- Se o seu foco principal for o desempenho ótico ou eletrónico: Requer precisão na escala de nanómetros para controlar a luz ou a eletricidade, tornando o controlo de película fina essencial.

- Se o seu foco principal for a resistência ao desgaste e durabilidade: Está a operar na escala de mícrons, onde uma barreira física robusta é mais importante do que a precisão atómica.

- Se o seu foco principal for o apelo decorativo: Precisa de consistência para cor e acabamento, mas a espessura exata é menos crítica do que para aplicações técnicas.

Em última análise, a deposição a vácuo permite-lhe projetar uma superfície para uma função específica com um controlo incomparável.

Tabela de Resumo:

| Aplicação | Intervalo de Espessura Típico | Objetivo Principal |

|---|---|---|

| Revestimentos Óticos | Nanómetros (nm) | Antirreflexo, interferência de luz |

| Fabrico de Semicondutores | Nanómetros (nm) | Propriedades eletrónicas precisas |

| Revestimentos Duros / Resistentes ao Desgaste | Micrómetros (µm) | Durabilidade, resistência à corrosão |

| Acabamentos Decorativos | Sub-micrométrico a Micrómetros | Aparência, cor, brilho |

Precisa de projetar um revestimento com espessura precisa para a sua aplicação específica? A KINTEK especializa-se em equipamentos de laboratório e consumíveis, fornecendo as soluções de deposição a vácuo de que necessita para revestimentos óticos, semicondutores ou ferramentas duráveis. A nossa experiência garante que alcança precisão a nível atómico para um desempenho superior. Contacte-nos hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura