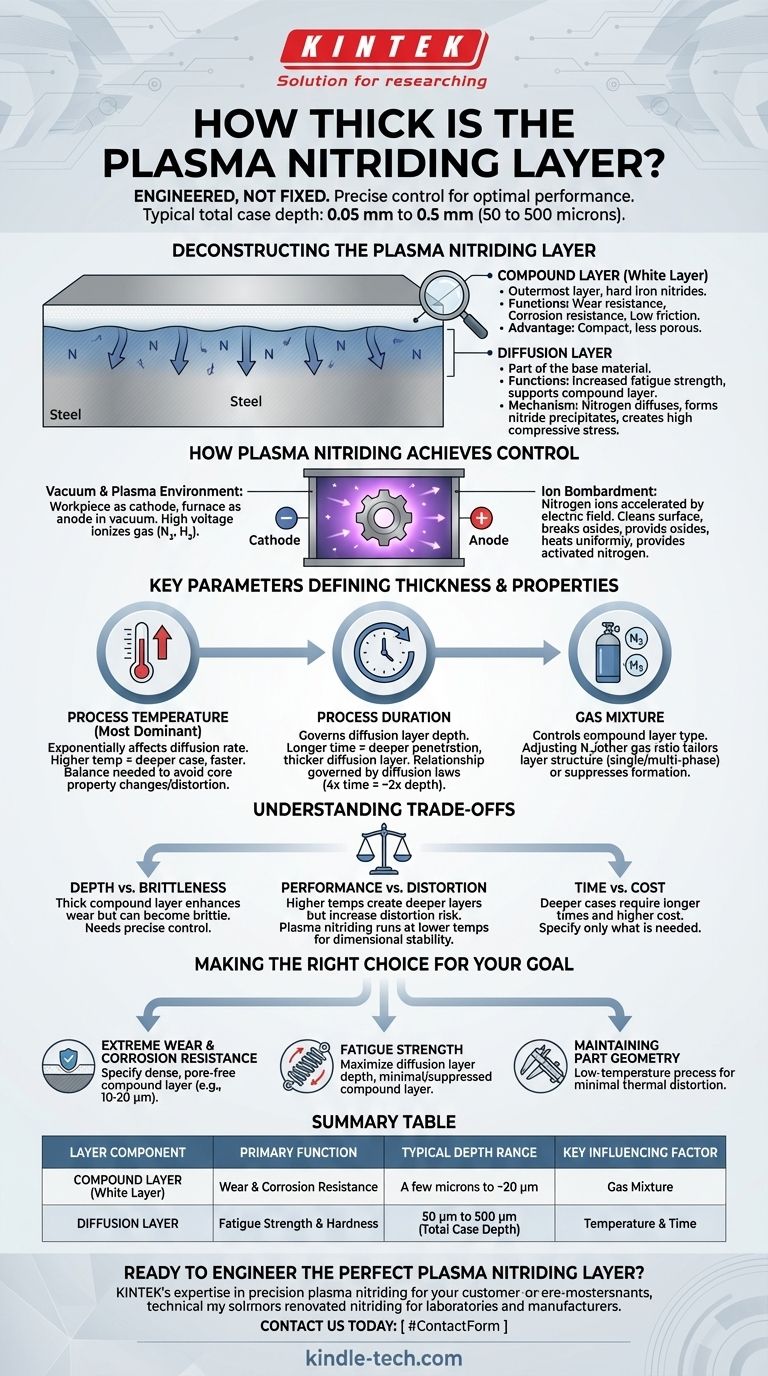

Para ser preciso, não existe uma espessura única para uma camada de nitretação a plasma. A profundidade da camada é um resultado projetado, não uma propriedade fixa. Ela é precisamente controlada com base no material e no desempenho desejado, mas uma profundidade total típica da camada pode variar de 0,05 mm a 0,5 mm (50 a 500 mícrons).

A espessura de uma camada nitretada é menos importante do que sua estrutura. O verdadeiro valor da nitretação a plasma reside em sua capacidade de controlar precisamente a formação de duas camadas distintas—uma camada composta externa dura e uma camada de difusão profunda e forte—para atingir objetivos de engenharia específicos, como resistência ao desgaste ou à fadiga.

Desconstruindo a Camada de Nitretação a Plasma

Para entender a espessura, você deve primeiro entender as duas zonas distintas que compõem a camada completa. Cada uma serve a uma função diferente e suas profundidades relativas são projetadas para a aplicação.

A Camada Composta (Camada Branca)

Esta é a camada mais externa, frequentemente chamada de "camada branca". É composta por fases duras de nitreto de ferro (como ε e γ’).

Esta camada é diretamente responsável pela resistência ao desgaste, resistência à corrosão e por fornecer uma superfície de baixo atrito. Uma vantagem fundamental da nitretação a plasma é que ela produz uma camada composta mais compacta e menos porosa do que métodos mais antigos, como a nitretação a gás.

A Camada de Difusão

Abaixo da camada composta encontra-se a camada de difusão. Esta zona não é um revestimento, mas faz parte do material base original.

Aqui, os átomos de nitrogênio se difundiram na rede cristalina do aço, formando finos precipitados de nitreto com elementos de liga. Isso cria alta tensão compressiva e aumenta a dureza, o que é crítico para melhorar a resistência à fadiga e suportar a camada composta dura.

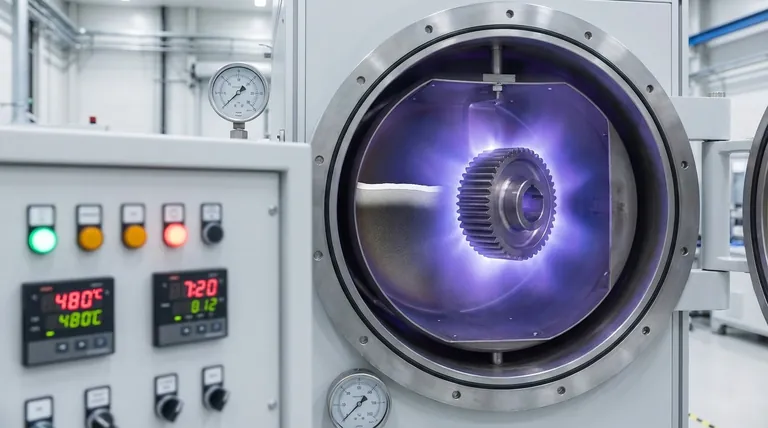

Como a Nitretação a Plasma Consegue o Controle

O próprio processo de nitretação a plasma é o que permite um controle tão preciso sobre as propriedades finais da superfície. É um processo termoquímico assistido por vácuo.

O Ambiente de Vácuo e Plasma

As peças são colocadas em uma câmara de vácuo e formam o cátodo (terminal negativo). A parede do forno atua como ânodo. Quando uma alta voltagem é aplicada, o gás de tratamento (principalmente nitrogênio e hidrogênio) ioniza, formando um plasma brilhante ao redor das peças.

O Papel do Bombardeamento Iônico

Os íons de nitrogênio do plasma são acelerados pelo campo elétrico e atingem a superfície da peça com alta energia.

Este bombardeamento iônico tem vários efeitos: limpa a superfície em nível microscópico, quebra quaisquer camadas de óxido passivas, aquece a peça uniformemente e fornece o nitrogênio ativado que se difunde no material para formar a camada de nitretação.

Parâmetros Chave Que Definem a Espessura e as Propriedades da Camada

A estrutura final e a espessura da camada nitretada são um resultado direto do controle de três parâmetros chave do processo.

Temperatura do Processo

A temperatura é o fator mais dominante. A taxa de difusão do nitrogênio no aço é afetada exponencialmente pela temperatura.

Temperaturas mais altas aumentam a taxa de difusão, levando a uma camada mais profunda em menos tempo. No entanto, isso deve ser cuidadosamente equilibrado para evitar mudanças indesejadas nas propriedades do núcleo do material ou distorção da peça.

Duração do Processo

A duração do tratamento influencia diretamente a profundidade da camada de difusão. A relação é governada pelas leis de difusão, o que significa que dobrar a profundidade requer aproximadamente quatro vezes a duração do processo.

Tempos de ciclo mais longos permitem que o nitrogênio penetre mais profundamente no material, engrossando a camada de difusão e aumentando a resistência à fadiga.

Mistura de Gás

A composição do gás do processo é usada para controlar a formação e o tipo da camada composta. Ao ajustar a proporção de nitrogênio para outros gases, os operadores podem adaptar a superfície para ser uma camada de nitreto de fase única ou multifásica, ou até mesmo suprimir sua formação inteiramente se apenas uma camada de difusão for desejada.

Compreendendo as Compensações

Especificar um processo de nitretação a plasma envolve equilibrar objetivos concorrentes. Você não pode maximizar todas as propriedades simultaneamente.

Profundidade vs. Fragilidade

Embora uma camada composta espessa aumente a resistência ao desgaste, ela também pode se tornar frágil se crescer demais, podendo descamar em serviço. É necessário um controle preciso do processo para criar uma camada composta que seja dura e densa, mas não excessivamente espessa.

Desempenho vs. Distorção

Temperaturas de processo mais altas (por exemplo, 500-520°C) criam camadas mais profundas mais rapidamente, mas também aumentam o risco de distorção térmica, especialmente em peças de precisão. A capacidade da nitretação a plasma de operar em temperaturas mais baixas (tão baixas quanto 350°C) é uma grande vantagem para manter a estabilidade dimensional.

Tempo vs. Custo

Profundidades de camada mais profundas exigem tempos de processo significativamente mais longos. Como o tempo de forno é um fator de custo primário, especificar uma camada desnecessariamente profunda é ineficiente e caro. A profundidade não deve ser maior do que o necessário para a aplicação.

Fazendo a Escolha Certa para o Seu Objetivo

A especificação ideal de nitretação a plasma depende inteiramente da função principal do componente.

- Se o seu foco principal é a resistência extrema ao desgaste e à corrosão: Especifique um processo que desenvolva uma camada composta densa e livre de poros de uma espessura específica (por exemplo, 10-20 mícrons).

- Se o seu foco principal é a resistência à fadiga: Especifique um processo que maximize a profundidade da camada de difusão, muitas vezes com uma camada composta mínima ou suprimida.

- Se o seu foco principal é manter a geometria da peça: Especifique um processo de baixa temperatura que minimize a distorção térmica, ao mesmo tempo em que atinge a dureza superficial necessária.

Em última análise, a engenharia de superfície eficaz consiste em definir o problema primeiro e, em seguida, especificar a estrutura de camada precisa necessária para resolvê-lo.

Tabela Resumo:

| Componente da Camada | Função Primária | Faixa de Profundidade Típica | Fator Chave de Influência |

|---|---|---|---|

| Camada Composta (Camada Branca) | Resistência ao Desgaste e Corrosão | Alguns mícrons a ~20 µm | Mistura de Gás |

| Camada de Difusão | Resistência à Fadiga e Dureza | 50 µm a 500 µm (Profundidade Total da Camada) | Temperatura e Tempo |

Pronto para projetar a camada de nitretação a plasma perfeita para seus componentes?

Especificar a profundidade e estrutura corretas da camada é crítico para o desempenho e a eficiência de custos. Os especialistas da KINTEK são especializados em serviços de nitretação a plasma de precisão para laboratórios e fabricantes. Ajudamos você a equilibrar resistência ao desgaste, resistência à fadiga e estabilidade dimensional para atender aos seus objetivos de engenharia exatos.

Entre em contato conosco hoje usando o formulário abaixo para discutir sua aplicação e receber uma solução personalizada. Deixe a experiência da KINTEK em equipamentos de laboratório e engenharia de superfície aprimorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são os 5 métodos de cementação? Um guia para escolher o processo de endurecimento de superfície correto

- Qual processo de tratamento térmico é o mais eficaz para endurecer o aço? Alcance Dureza e Durabilidade Máximas

- Por que o tratamento térmico a vácuo é realizado? Obtenha Propriedades Superiores do Metal com Superfícies Impecáveis

- Qual é o propósito do vácuo em um trocador de calor? Prevenir Danos ou Habilitar Processos Críticos

- Qual é a temperatura do forno de fusão a arco? Atinge 3000°C para Metais Refratários

- Qual é o processo do forno de recozimento tipo sino? Um guia passo a passo para um tratamento térmico eficiente

- O recozimento aumenta a resistência ao escoamento? Quando o tratamento térmico de baixa temperatura fortalece os metais

- Qual é o perigo específico associado ao árgon quente em fornos a vácuo de carregamento inferior? Compreendendo o Risco Invisível de Asfixia