Em sua essência, o consumo de eletricidade de um forno de indução não é um número único e fixo. É um valor variável que depende inteiramente da massa do metal que está sendo aquecido, do tipo de metal, da temperatura alvo e da eficiência geral do sistema do forno. Um forno pequeno aquecendo alumínio até seu ponto de fusão consumirá drasticamente menos energia do que um forno grande derretendo toneladas de aço.

Em vez de uma classificação fixa em quilowatt-hora, veja o consumo de um forno de indução como uma função direta do trabalho que ele precisa realizar. Entender as variáveis chave — massa, material e mudança de temperatura — é a única maneira de estimar com precisão seu uso de energia e custo operacional.

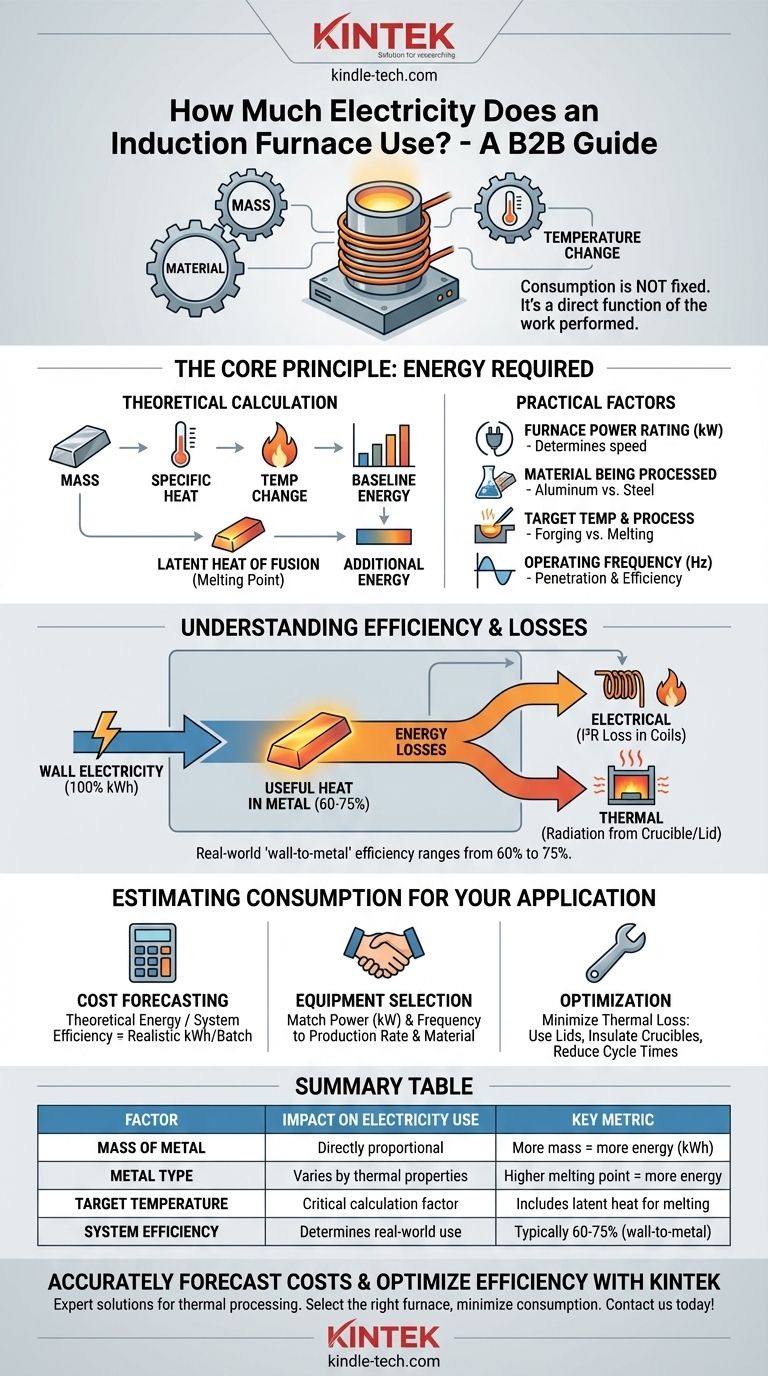

O Princípio Central: Energia Necessária para uma Tarefa

O trabalho de um forno de indução é transferir energia para um metal para elevar sua temperatura. A quantidade de energia necessária é regida pela física fundamental, não pelo forno em si.

O Cálculo Fundamental

A energia mínima teórica necessária para aquecer um metal é calculada com base em suas propriedades. Os fatores chave são a massa do material, sua capacidade térmica específica (a energia necessária para elevar 1 kg em 1°C) e a mudança de temperatura desejada.

Para simplesmente aquecer o metal sem derreter, a energia de base é determinada antes que quaisquer ineficiências do forno sejam consideradas.

A Energia Adicional da Fusão

Se o objetivo é derreter o metal, uma quantidade significativa de energia adicional é necessária. Isso é conhecido como o calor latente de fusão. Esta é a energia necessária para quebrar as ligações metálicas e mudar o material de sólido para líquido em seu ponto de fusão, mesmo sem qualquer aumento adicional de temperatura.

Fatores Chave que Determinam o Consumo de Energia

O requisito teórico de energia é apenas o ponto de partida. O uso real de eletricidade é determinado por vários fatores práticos relacionados ao forno e ao processo.

Potência Nominal do Forno (kW)

A potência nominal do forno, medida em quilowatts (kW), determina a rapidez com que ele pode fornecer energia. Um forno de 1.000 kW consumirá mais eletricidade por hora do que um forno de 100 kW, mas também completará a tarefa de aquecimento muito mais rapidamente.

Material Sendo Processado

Diferentes metais têm propriedades térmicas vastamente diferentes. Por exemplo, derreter uma tonelada de alumínio requer significativamente menos energia do que derreter uma tonelada de aço, porque o aço tem um ponto de fusão muito mais alto e um calor específico diferente.

Temperatura Alvo e Processo

O objetivo final dita a entrada total de energia. Aquecer aço para forjamento (por exemplo, a 1200°C) requer menos energia do que derretê-lo completamente (por exemplo, a 1650°C), já que a fusão envolve o calor latente de fusão adicional.

Frequência de Operação

Fornos de indução operam em uma faixa de frequências (tipicamente 150 Hz a 8000 Hz). A frequência escolhida afeta como o campo eletromagnético se acopla ao metal. Frequências mais baixas penetram mais profundamente para grandes fusões, enquanto frequências mais altas são melhores para aquecimento de superfície ou peças pequenas, impactando a eficiência geral da transferência de energia.

Entendendo os Compromissos: Eficiência e Perda de Calor

A eletricidade pela qual você é cobrado é sempre maior do que a energia teórica absorvida pelo metal. Essa diferença se deve às ineficiências do sistema e à perda de calor.

Eficiência Elétrica

Nem toda a eletricidade consumida pela bobina de indução é convertida em calor útil no metal. Parte da energia é perdida como calor dentro da própria bobina de cobre devido à resistência elétrica. Isso é conhecido como perda I²R. Fontes de alimentação modernas são altamente eficientes, mas alguma perda é inevitável.

Eficiência Térmica

Esta é a maior fonte de perda de energia. O metal quente e o cadinho irradiam constantemente calor para o ambiente circundante. Fatores como a qualidade do isolamento do forno, se uma tampa é usada e o tempo total que o metal permanece em alta temperatura afetam diretamente quanta energia é desperdiçada.

Eficiência Geral do Sistema

Combinando as perdas elétricas e térmicas, a eficiência "da parede ao metal" de um forno de indução geralmente varia de 60% a 75%. Isso significa que para cada 100 kWh de eletricidade que você compra, apenas 60-75 kWh são realmente usados para aquecer e derreter o metal.

Estimando o Consumo para Sua Aplicação

Para passar da teoria a uma estimativa prática, você deve considerar seus objetivos operacionais específicos.

- Se seu foco principal for a previsão de custos: Calcule a energia teórica necessária (massa x calor específico x mudança de temperatura + calor latente) e depois divida pela eficiência esperada do sistema (por exemplo, 0,70) para encontrar o consumo realista de kWh por lote.

- Se seu foco principal for a seleção de novos equipamentos: Combine a potência nominal (kW) e a frequência do forno com sua taxa de produção necessária e o metal específico que você estará processando.

- Se seu foco principal for otimizar um forno existente: Concentre-se em minimizar a perda térmica. Use cadinhos bem isolados, certifique-se de que as tampas estejam sempre no lugar durante o aquecimento e otimize os tempos de ciclo para reduzir a quantidade de tempo que o forno passa mantendo o metal na temperatura.

Ao passar da simples pergunta de "quanto" para uma compreensão mais profunda do "porquê", você pode prever custos com precisão e otimizar todo o seu processo de aquecimento.

Tabela Resumo:

| Fator | Impacto no Uso de Eletricidade | Métrica Chave |

|---|---|---|

| Massa do Metal | Diretamente proporcional | Mais massa = mais energia (kWh) |

| Tipo de Metal | Varia de acordo com as propriedades térmicas | Ponto de fusão mais alto = mais energia |

| Temperatura Alvo | Crítico para o cálculo de energia | Inclui calor latente de fusão para derretimento |

| Eficiência do Sistema | Determina o consumo no mundo real | Tipicamente 60-75% (da parede ao metal) |

Preveja com precisão os custos de energia do seu forno de indução e otimize a eficiência do seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para as necessidades de processamento térmico do seu laboratório. Nossa equipe pode ajudá-lo a selecionar o forno certo e otimizar seu processo para minimizar o consumo de eletricidade. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como derreter metal a vácuo? Obtenha Ligas de Alto Desempenho e Ultra-Puras

- Qual é o princípio básico do aquecimento por indução? Aquecimento Rápido, Preciso e Sem Contato Explicado

- Qual forno é usado para derreter ouro? Descubra o Método de Indução Limpo e Rápido

- Por que um forno de fusão por indução a vácuo é essencial para ligas de Cr com 9-12% em peso? Garanta precisão de liga de alta pureza

- Por que a manutenção precisa da temperatura em um forno de fusão a vácuo é crítica para o magnésio? Dominando a Volatilidade do Material

- O aquecimento por indução é mais eficiente? Alcance calor rápido, preciso e com economia de energia

- O que é fusão por arco de plasma? Alcance Pureza Inigualável para Metais de Alto Desempenho

- O que é um forno de indução de canal? A Solução Eficiente para Manutenção de Metal de Alto Volume