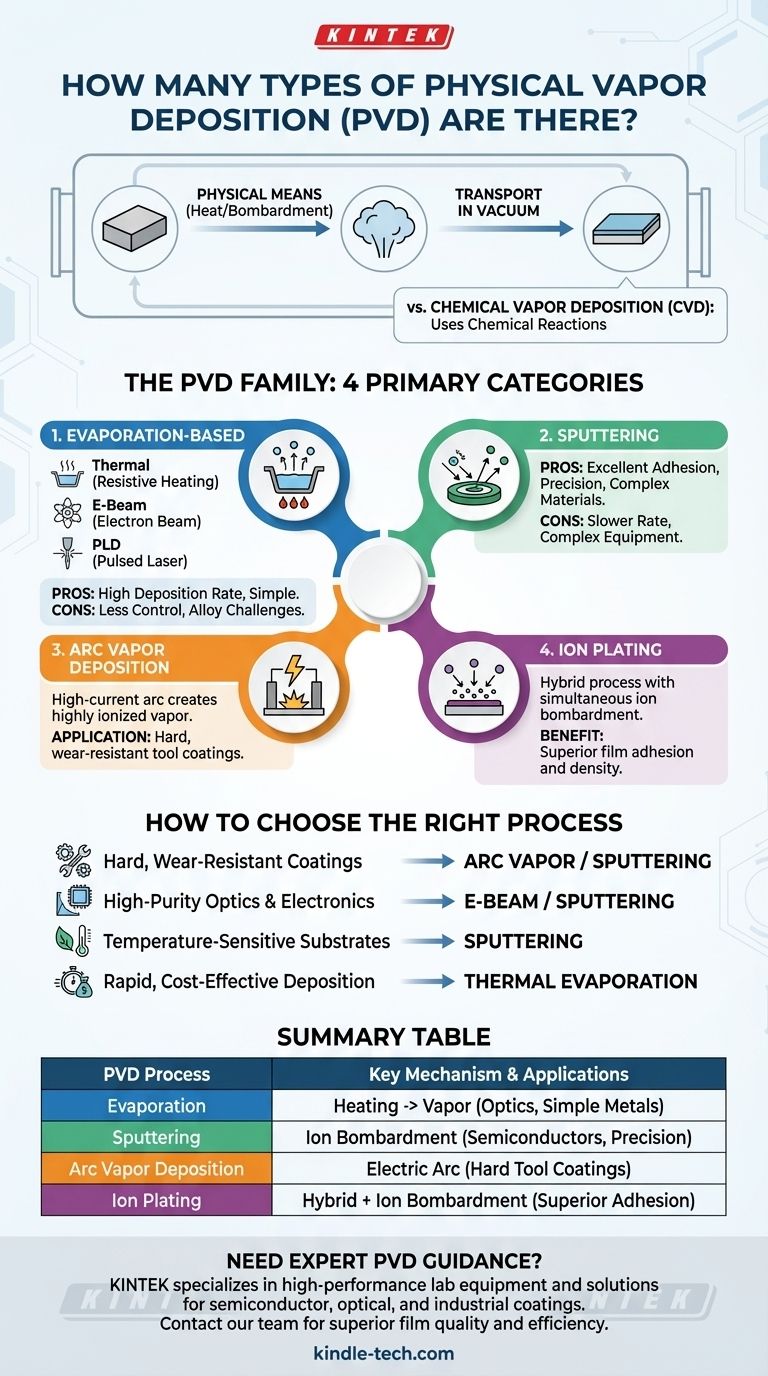

Em sua essência, a Deposição Física de Vapor (PVD) não é uma técnica única, mas uma família de processos. Embora existam muitas variações específicas, elas são geralmente classificadas em quatro categorias principais: evaporação, pulverização catódica, deposição de vapor por arco e revestimento iônico. Os dois mais dominantes e amplamente utilizados são a evaporação e a pulverização catódica.

A chave para entender a Deposição Física de Vapor é focar não em um número específico de tipos, mas no mecanismo físico fundamental usado para fazer a mesma coisa: transformar um material sólido em vapor, transportá-lo através de um vácuo e condensá-lo em um substrato como um filme fino.

O Cenário PVD: Uma Visão Geral

Antes de mergulhar nos tipos de PVD, é crucial distingui-lo de sua contraparte, a Deposição Química de Vapor (CVD).

PVD vs. CVD: Uma Distinção Rápida

A Deposição Física de Vapor (PVD) usa meios puramente físicos – como aquecimento ou bombardeio – para transformar um material de fonte sólida em vapor. Não há reação química envolvida na criação do filme.

A Deposição Química de Vapor (CVD), em contraste, introduz gases precursores em uma câmara. Esses gases reagem ou se decompõem na superfície do substrato para formar o filme desejado. É um processo químico.

Os Principais Processos PVD

Cada categoria de PVD representa uma estratégia diferente para vaporizar o material de origem.

Deposição Baseada em Evaporação

Este é conceitualmente o método PVD mais simples. O processo envolve o aquecimento de um material de origem em uma câmara de vácuo até que seus átomos fervam, viajem através do vácuo e se condensem no substrato mais frio.

Evaporação Térmica

Esta é a forma mais básica, onde o material de origem é aquecido passando uma alta corrente através de um elemento resistivo, como um barco de tungstênio, que o contém.

Evaporação por Feixe de Elétrons (E-Beam)

Em vez de um aquecedor simples, um feixe de elétrons de alta energia é focado no material de origem. Isso permite a evaporação de materiais com pontos de fusão muito altos e proporciona maior controle sobre o processo.

Deposição a Laser Pulsado (PLD)

Nesta técnica avançada, um laser de alta potência é direcionado ao material de origem (o "alvo"). A intensa energia do laser vaporiza instantaneamente a superfície, criando uma pluma de material que se deposita no substrato.

Deposição por Pulverização Catódica (Sputtering)

A pulverização catódica não usa calor para vaporizar o material. Em vez disso, funciona como um jateamento de areia em escala atômica.

O Mecanismo de Pulverização Catódica

Um alvo feito do material de revestimento desejado é bombardeado com íons de alta energia (geralmente de um gás inerte como o Argônio). Este bombardeio fisicamente derruba átomos da superfície do alvo, que então viajam e se depositam no substrato.

Características Principais

A pulverização catódica é conhecida por produzir filmes com excelente adesão e densidade. Também permite a deposição de ligas e compostos complexos com alta precisão.

Outros Principais Métodos PVD

Deposição de Vapor por Arco

Este método usa um arco elétrico de alta corrente e baixa voltagem para vaporizar o material de origem. A intensa energia do arco cria um vapor altamente ionizado, resultando em revestimentos extremamente duros e densos. É uma escolha comum para proteger ferramentas de corte.

Revestimento Iônico

O revestimento iônico é um processo híbrido que aprimora a deposição padrão. Ele combina evaporação ou pulverização catódica com um bombardeio simultâneo do substrato por íons energéticos. Este bombardeio melhora significativamente a adesão e a densidade do filme.

Compreendendo as Compensações

A escolha de um processo PVD envolve o equilíbrio entre velocidade, custo e as propriedades desejadas do filme final. A decisão mais comum é entre evaporação e pulverização catódica.

Evaporação: Velocidade e Simplicidade

A principal vantagem da evaporação é sua alta taxa de deposição. Ela pode produzir filmes espessos relativamente rápido e geralmente envolve equipamentos mais simples e menos caros.

No entanto, oferece menos controle sobre a estrutura do filme e pode ter dificuldades em depositar ligas complexas, pois materiais com diferentes pontos de ebulição evaporarão em taxas diferentes.

Pulverização Catódica: Precisão e Adesão

Os principais pontos fortes da pulverização catódica são seu controle excepcional do processo e a qualidade do filme. Ela cria filmes densos e uniformes com adesão superior, tornando-a ideal para aplicações que exigem alto desempenho e confiabilidade, como em semicondutores.

A desvantagem é uma taxa de deposição mais lenta em comparação com a evaporação, e o equipamento é tipicamente mais complexo e caro.

Como Escolher o Processo PVD Certo

O objetivo da sua aplicação é o fator mais importante na seleção de um método PVD.

- Se o seu foco principal são revestimentos duros e resistentes ao desgaste para ferramentas: A deposição de vapor por arco ou a pulverização catódica são os padrões da indústria por sua capacidade de criar filmes densos e duráveis.

- Se o seu foco principal são filmes ópticos ou eletrônicos de alta pureza: A evaporação por feixe de elétrons e a pulverização catódica são preferidas por sua precisão e controle sobre as propriedades do material.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: A pulverização catódica é frequentemente a melhor escolha, pois transmite menos calor direto ao substrato em comparação com a evaporação térmica.

- Se o seu foco principal é a deposição rápida e econômica de metais mais simples: A evaporação térmica básica oferece a maior velocidade com a menor complexidade de equipamento.

Em última análise, entender o mecanismo fundamental – como o vapor é criado – é a chave para selecionar o processo PVD certo para o seu desafio de engenharia específico.

Tabela Resumo:

| Processo PVD | Mecanismo Chave | Aplicações Comuns |

|---|---|---|

| Evaporação | Aquecimento do material de origem para vaporizar | Óptica, revestimentos metálicos simples |

| Pulverização Catódica | Bombardeamento do alvo com íons para ejetar átomos | Semicondutores, eletrônicos de alta precisão |

| Deposição de Vapor por Arco | Uso de arco elétrico para vaporizar o material | Revestimentos de ferramentas duros e resistentes ao desgaste |

| Revestimento Iônico | Combinação de deposição com bombardeamento iônico | Revestimentos densos que exigem adesão superior |

Precisa de orientação especializada na seleção do processo PVD certo para a aplicação específica do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas PVD adaptados para necessidades de semicondutores, ópticas e revestimentos industriais. Nossos especialistas podem ajudá-lo a escolher a solução ideal para qualidade superior de filme, adesão e eficiência de processo. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados