No aquecimento por indução, a temperatura é controlada gerenciando precisamente a saída de potência do sistema de indução ao longo do tempo. Isso é realizado usando um dos dois métodos principais: um cronograma simples e pré-programado de potência e duração (controle de malha aberta), ou um sistema mais sofisticado que usa sensores de temperatura em tempo real para ajustar continuamente a potência e atingir um alvo específico (controle de malha fechada).

Controlar o aquecimento por indução não é definir um termostato; é gerenciar a entrega de energia. A decisão principal é se deve confiar em uma receita fixa de potência e tempo para consistência ou implementar um sistema de feedback baseado em sensor para máxima precisão.

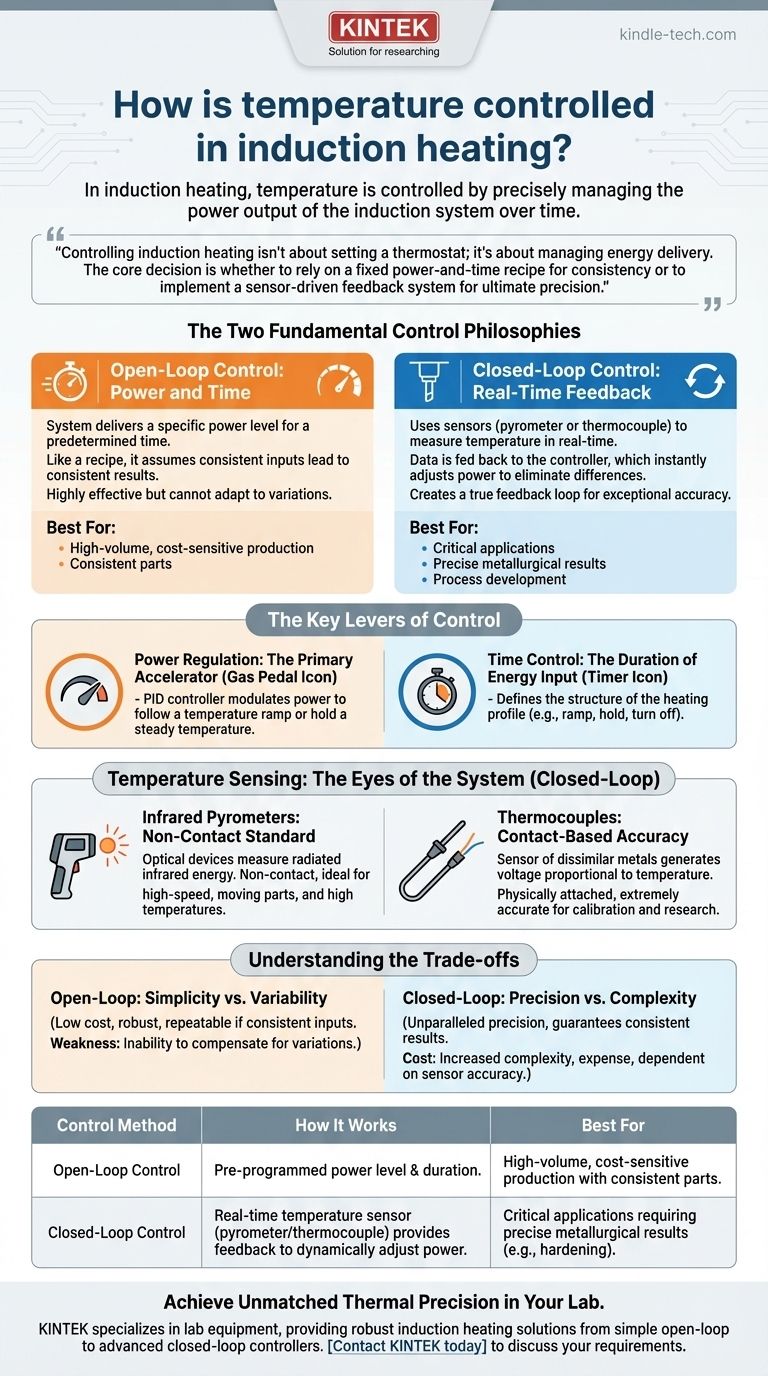

As Duas Filosofias Fundamentais de Controle

Para atingir uma temperatura alvo, você deve regular a quantidade de energia que a peça de trabalho absorve. Isso é feito através de duas abordagens distintas.

Controle de Malha Aberta: Potência e Tempo

Este é o método de controle mais direto. O sistema é programado para fornecer um nível de potência específico (por exemplo, 80% da potência máxima) por um período de tempo predeterminado (por exemplo, 7,5 segundos).

Esta abordagem funciona como uma receita. Ela assume que, se você começar com os mesmos ingredientes (geometria da peça, material, temperatura inicial) e aplicar o mesmo processo (potência, tempo, posição da peça), você obterá o mesmo resultado todas as vezes.

É altamente eficaz para muitas aplicações, mas não pode se adaptar a variações no processo.

Controle de Malha Fechada: Feedback em Tempo Real

Este método usa um sensor de temperatura, como um pirômetro ou termopar, para medir a temperatura da peça em tempo real.

Esses dados de temperatura são enviados de volta ao controlador da fonte de alimentação. O controlador então compara a temperatura real com o perfil de temperatura desejado e ajusta instantaneamente a saída de potência para eliminar qualquer diferença.

Isso cria um verdadeiro loop de feedback, permitindo que o sistema compense dinamicamente as variáveis e atinja alvos de temperatura precisos com excepcional exatidão.

As Principais Alavancas de Controle

Independentemente da filosofia, a temperatura é, em última análise, gerenciada manipulando algumas variáveis-chave.

Regulação de Potência: O Acelerador Primário

A saída de potência da fonte de alimentação é o "pedal do acelerador" do sistema de indução. Aumentar a potência aumenta a força do campo magnético, o que induz mais corrente na peça de trabalho e gera calor mais rapidamente.

Em um sistema de malha fechada, um controlador PID (Proporcional-Integral-Derivativo) modula constantemente este nível de potência para seguir precisamente uma rampa de temperatura ou manter uma temperatura de "imersão" estável.

Controle de Tempo: A Duração da Entrada de Energia

O tempo é uma variável crítica em todo processo de aquecimento. Em um sistema de malha aberta, é o fator principal, juntamente com a potência, que determina a temperatura final.

Em um sistema de malha fechada, o tempo define a estrutura do perfil de aquecimento. Por exemplo, um perfil pode ser "rampa para 800°C em 4 segundos, manter a 800°C por 10 segundos e depois desligar".

Frequência e Design da Bobina: Os Parâmetros Fundamentais

A frequência de operação do sistema e o design da bobina de indução são fundamentais para o processo, mas não são tipicamente usados para controle de temperatura em tempo real.

Esses parâmetros são selecionados durante a fase inicial de design do processo. Eles determinam onde e com que eficiência o calor é gerado. Frequências mais altas aquecem a superfície (efeito pelicular), enquanto frequências mais baixas penetram mais profundamente na peça.

Detecção de Temperatura: Os Olhos do Sistema

Em um sistema de malha fechada, a precisão de todo o processo depende da qualidade da medição de temperatura.

Pirômetros Infravermelhos: O Padrão Sem Contato

Pirômetros são dispositivos ópticos que medem a energia infravermelha irradiada por um objeto quente para determinar sua temperatura. Eles são os sensores mais comuns para aquecimento por indução.

Sua principal vantagem é serem sem contato, tornando-os ideais para linhas automatizadas de alta velocidade, peças em movimento e temperaturas muito altas onde sensores de contato seriam destruídos.

Termopares: Precisão Baseada em Contato

Um termopar é um sensor feito de dois metais dissimilares que gera uma pequena voltagem proporcional à sua temperatura. Ele deve ser fisicamente anexado à peça de trabalho, muitas vezes por uma pequena solda de ponto.

Embora impraticáveis para a maioria das aplicações de produção, os termopares são extremamente precisos e são inestimáveis para o desenvolvimento inicial de processos, pesquisa científica e para calibração de pirômetros.

Compreendendo as Trocas

A escolha entre controle de malha aberta e malha fechada é uma decisão de engenharia crítica com consequências diretas para custo, complexidade e qualidade.

Malha Aberta: Simplicidade vs. Variabilidade

Um sistema de malha aberta é simples, robusto e de baixo custo. É altamente repetível, desde que todas as condições de entrada — como temperatura inicial da peça, posicionamento na bobina e propriedades do material — permaneçam perfeitamente consistentes.

Sua principal fraqueza é a incapacidade de compensar variações no processo. Uma peça que está ligeiramente mais quente no início ou posicionada mais longe da bobina atingirá uma temperatura final diferente, o que pode ser inaceitável para aplicações críticas.

Malha Fechada: Precisão vs. Complexidade

Um sistema de malha fechada oferece precisão incomparável e garante um resultado consistente mesmo quando as variáveis de entrada mudam. Ele pode replicar perfeitamente um perfil térmico, garantindo propriedades metalúrgicas repetíveis.

Essa precisão vem com o custo de maior complexidade e despesa. O sistema requer sensores, controladores sofisticados e configuração cuidadosa. Também depende da precisão do sensor; uma lente de pirômetro suja ou uma configuração de emissividade incorreta podem introduzir erros.

Escolhendo a Estratégia de Controle Correta

Sua escolha entre controle de malha aberta e malha fechada depende inteiramente dos requisitos do seu processo e dos objetivos finais.

- Se seu foco principal é produção de alto volume e sensível ao custo, onde a consistência da peça é alta: Um sistema de malha aberta baseado em potência e tempo é frequentemente a solução mais robusta e econômica.

- Se seu foco principal é precisão metalúrgica para componentes críticos (como endurecimento ou revenimento): Um sistema de malha fechada usando um pirômetro é inegociável para alcançar propriedades de material repetíveis.

- Se seu foco principal é desenvolvimento de processo ou trabalho de laboratório: Um sistema de malha fechada, muitas vezes com termopares, é essencial para coletar dados precisos e estabelecer um processo de aquecimento confiável.

Ao compreender esses princípios de controle, você pode arquitetar um processo de aquecimento por indução que oferece resultados precisos e repetíveis a cada ciclo.

Tabela Resumo:

| Método de Controle | Como Funciona | Melhor Para |

|---|---|---|

| Controle de Malha Aberta | Nível de potência e duração pré-programados. | Produção de alto volume, sensível ao custo, com peças consistentes. |

| Controle de Malha Fechada | Sensor de temperatura em tempo real (pirômetro/termopar) fornece feedback para ajustar dinamicamente a potência. | Aplicações críticas que exigem resultados metalúrgicos precisos (por exemplo, endurecimento). |

Alcance Precisão Térmica Inigualável em Seu Laboratório

Seja você desenvolvendo um novo processo em um ambiente de pesquisa ou exigindo aquecimento repetível de alto volume para produção, selecionar a estratégia de controle certa é fundamental. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções robustas de aquecimento por indução adaptadas às suas necessidades específicas — desde sistemas simples de malha aberta até controladores avançados de malha fechada com feedback preciso de temperatura.

Deixe nossos especialistas ajudá-lo a projetar um sistema que garanta resultados precisos e repetíveis para suas aplicações mais críticas. Entre em contato com a KINTEK hoje para discutir suas necessidades de aquecimento por indução.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Indução a Vácuo em Escala Laboratorial

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Qual função o ambiente de vácuo desempenha durante a densificação de Ag-SnO2-Y2O3? Otimizar a Densidade do Material

- Como um forno de prensagem a quente a vácuo garante a qualidade das camadas de difusão AlTi? Obtenção de Ligações Intermetálicas Puras de Al3Ti