Em sua essência, a criação de um componente de cerâmica de alumina envolve três etapas fundamentais: preparar um pó de óxido de alumínio de alta pureza, compactar esse pó em uma forma desejada (conhecida como "corpo verde") e, em seguida, queimá-lo em um forno em temperaturas extremamente altas. Este processo final de aquecimento, chamado sinterização, funde as partículas do pó para formar uma peça cerâmica densa, sólida e excepcionalmente dura.

O método de fabricação específico escolhido não é apenas um detalhe — é o principal fator que dita a complexidade geométrica, a precisão e as características de desempenho da peça final. Entender a ligação entre o processo de conformação e o resultado final é fundamental para qualquer aplicação técnica.

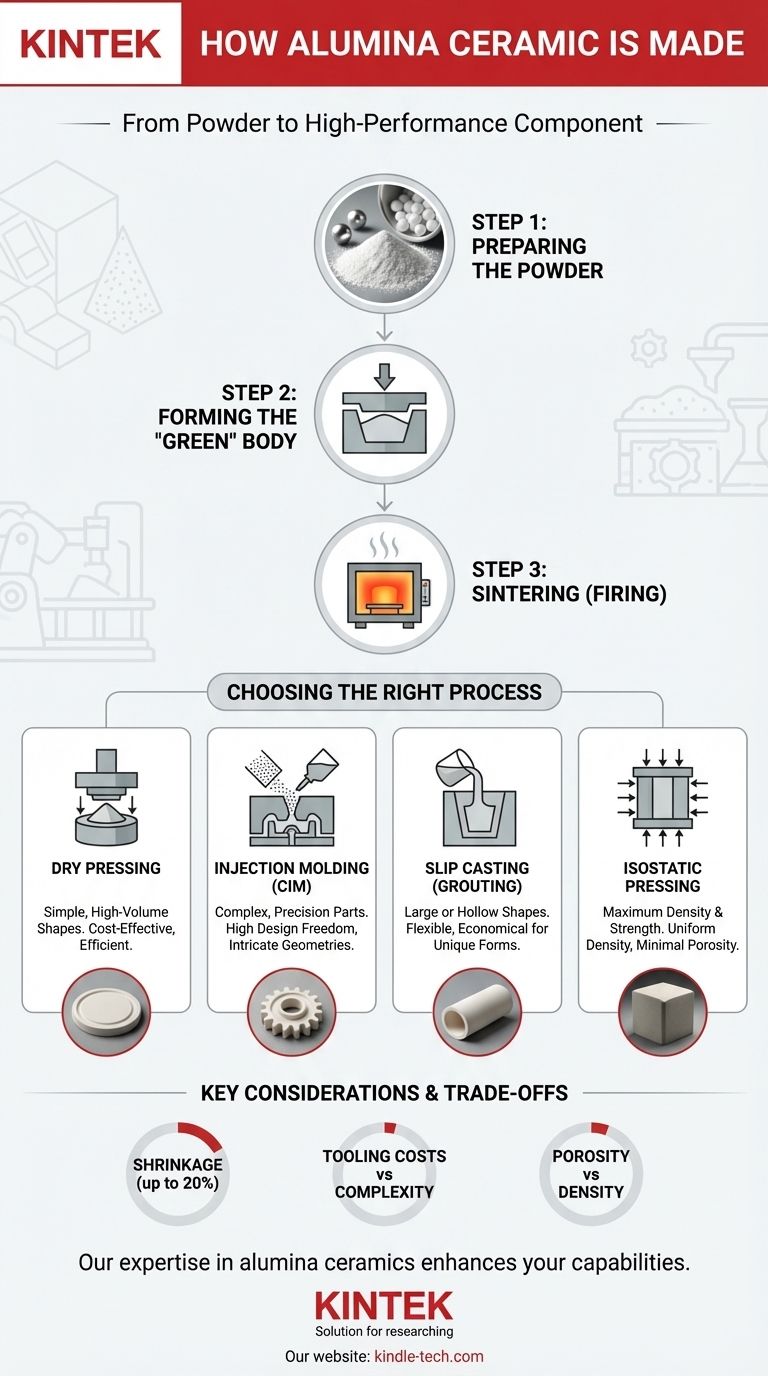

As Etapas Fundamentais da Produção de Cerâmica de Alumina

Toda a fabricação de cerâmica de alumina segue um caminho comum, independentemente da forma final. Cada etapa é cuidadosamente controlada para alcançar as propriedades de material desejadas.

Etapa 1: Preparação do Pó de Alumina

O processo começa com pó de óxido de alumínio (Al₂O₃) de alta pureza. Esta matéria-prima é frequentemente moída e refinada para criar partículas extremamente finas de tamanho consistente.

A uniformidade do pó é crítica, pois afeta diretamente a densidade com que a peça final pode ser compactada, o que, por sua vez, determina sua resistência e dureza finais.

Etapa 2: Conformação do Corpo "Verde"

Esta é a fase de "moldagem", onde o pó é formado na forma aproximada do componente final. Esta peça não queimada e frágil é chamada de corpo verde.

A referência lista vários métodos, cada um adequado para diferentes aplicações. O objetivo é compactar as partículas de pó o mais próximo possível umas das outras.

Etapa 3: Sinterização - Queima Sob Calor Extremo

O corpo verde é colocado em um forno de alta temperatura para a etapa final e mais crítica: a sinterização.

Durante a sinterização, a peça é aquecida a temperaturas que frequentemente excedem 1600°C (2900°F). Com esse calor, as partículas individuais de alumina se fundem, eliminando os poros entre elas e criando uma estrutura monolítica única e densa. Este processo também faz com que a peça encolha significativamente, um fator que deve ser calculado com precisão na fase de projeto.

Por Que Tantos Métodos de Conformação? Escolhendo o Processo Certo

A variedade de métodos de moldagem existe porque não há uma única melhor maneira de formar uma peça cerâmica. A escolha depende inteiramente do tamanho da peça, da complexidade da forma, da precisão necessária e do volume de produção.

Para Formas Simples e de Alto Volume: Prensagem a Seco

Este método envolve a compactação do pó de alumina em um molde rígido sob pressão imensa. É altamente eficiente e econômico para produzir geometrias simples, como ladrilhos, discos e vedações em grandes quantidades.

Para Peças Complexas e de Precisão: Moldagem por Injeção (CIM)

Para peças pequenas e intrincadas, a moldagem por injeção de cerâmica é ideal. O pó de alumina é misturado com um aglutinante para criar uma matéria-prima que pode ser injetada em um molde, semelhante à moldagem por injeção de plástico. Isso permite recursos complexos e alta precisão na produção em massa.

Para Formas Grandes ou Ocas: Vazamento por Barbotina (Fundição por Lama)

Neste processo, uma suspensão líquida de pó de alumina e água (chamada "barbotina" ou "slip") é despejada em um molde poroso. O molde absorve a água, deixando uma camada de cerâmica sólida na parede do molde. É um método eficaz para criar formas ocas ou grandes, como tubos e cadinhos.

Para Densidade e Resistência Máximas: Prensagem Isostática

A prensagem isostática aplica pressão ao pó de todas as direções simultaneamente usando um meio fluido.

A Prensagem Isostática a Frio (CIP) cria um corpo verde muito uniforme, enquanto a Prensagem Isostática a Quente (HIP) combina pressão e temperatura extremas para criar peças com porosidade praticamente nula, resultando na maior resistência e confiabilidade possíveis.

Entendendo as Compensações

A seleção de um processo de fabricação para cerâmica de alumina envolve equilibrar prioridades concorrentes de custo, complexidade e desempenho.

Encolhimento e Controle Dimensional

Todas as cerâmicas sinterizadas encolhem, muitas vezes em até 20% em cada dimensão. Prever e controlar precisamente esse encolhimento é um desafio primário na fabricação, especialmente para componentes de alta precisão. Muitas vezes, é necessária retificação ou usinagem final para atender a tolerâncias apertadas.

Custos de Ferramental vs. Complexidade da Peça

Métodos capazes de produzir formas complexas, como a moldagem por injeção, exigem moldes extremamente caros e precisos. Esse alto custo inicial de ferramental só é justificado por volumes de produção muito altos. Métodos mais simples, como a prensagem a seco, têm custos de ferramental muito menores.

Porosidade e Densidade Final

O objetivo principal da sinterização é atingir a densidade máxima eliminando a porosidade. Quaisquer vazios remanescentes podem atuar como concentradores de tensão, reduzindo a resistência e a durabilidade do material. O método de conformação e os parâmetros de sinterização são as variáveis chave que controlam a densidade final da peça.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de processo de fabricação deve se alinhar diretamente com o objetivo principal do seu componente.

- Se seu foco principal é a produção de alto volume de formas simples: A prensagem a seco é quase sempre a solução mais econômica e eficiente.

- Se seu foco principal é criar peças pequenas com alta complexidade geométrica: A Moldagem por Injeção de Cerâmica (CIM) oferece liberdade de design incomparável, desde que o volume de produção justifique o alto investimento inicial em ferramental.

- Se seu foco principal é a máxima resistência e desempenho do material para uma aplicação crítica: A prensagem isostática, especialmente a Prensagem Isostática a Quente (HIP), produzirá o componente mais denso e confiável possível.

- Se seu foco principal é criar formas ocas maiores ou únicas em volumes menores: O vazamento por barbotina (grouting) oferece um caminho flexível e econômico.

Entender essa ligação direta entre o processo de fabricação e as propriedades finais do material é a chave para projetar com sucesso usando cerâmicas de alumina.

Tabela de Resumo:

| Método de Fabricação | Ideal Para | Características Principais |

|---|---|---|

| Prensagem a Seco | Formas simples e de alto volume (ladrilhos, discos) | Econômico, eficiente para produção em massa |

| Moldagem por Injeção de Cerâmica (CIM) | Peças complexas e de precisão | Alta liberdade de projeto, adequado para geometrias intrincadas |

| Vazamento por Barbotina (Grouting) | Formas grandes ou ocas (tubos, cadinhos) | Flexível para formas únicas, econômico para volumes menores |

| Prensagem Isostática (CIP/HIP) | Densidade e resistência máximas | Densidade uniforme, porosidade mínima, maior confiabilidade |

Precisa de orientação especializada na seleção do processo de fabricação de cerâmica de alumina certo para sua aplicação? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções avançadas em cerâmica. Se você precisa de componentes com dureza excepcional, estabilidade térmica ou geometrias complexas, nossa equipe pode ajudá-lo a escolher o método ideal para atender às suas necessidades específicas.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossa experiência em cerâmicas de alumina pode aprimorar as capacidades do seu laboratório e garantir o sucesso de sua aplicação.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas