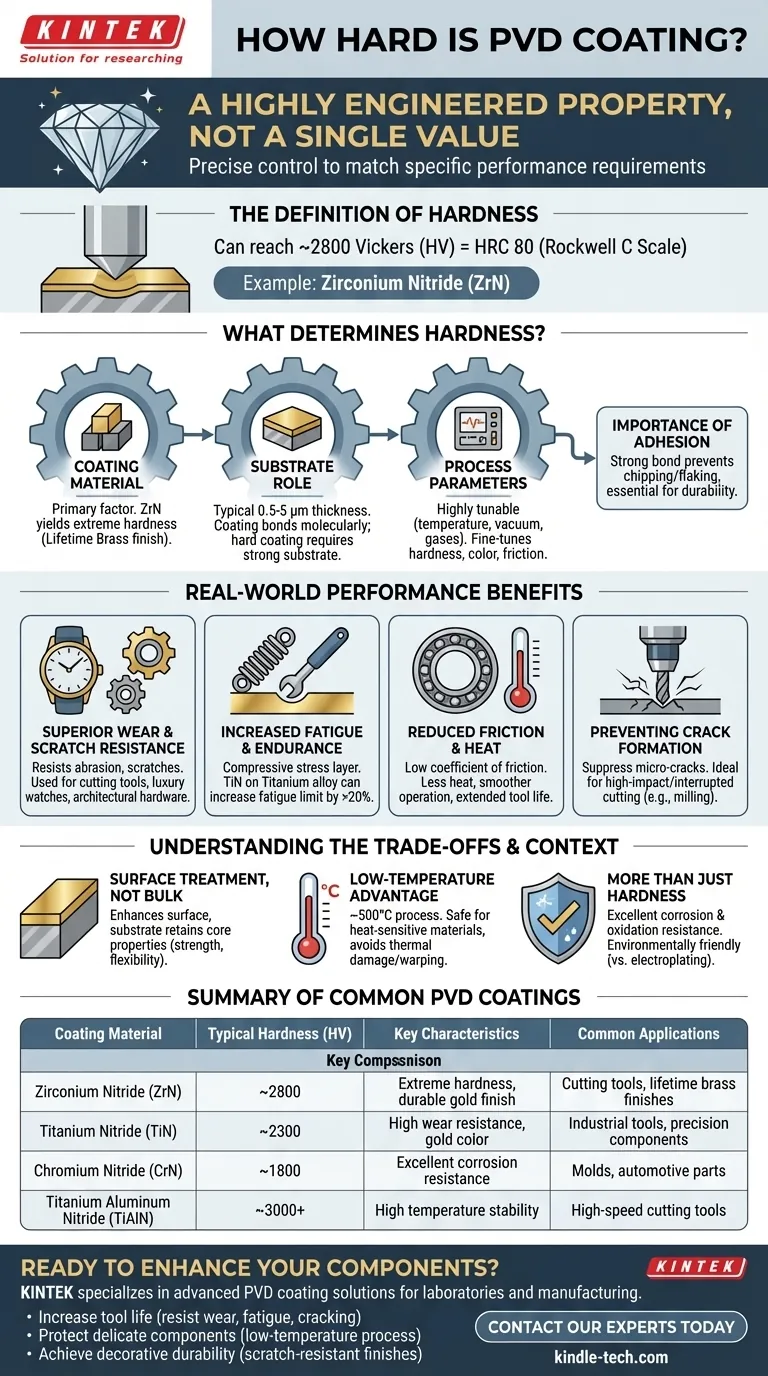

Para ser preciso, um revestimento PVD como o Nitreto de Zircônio (ZrN) pode atingir uma dureza de 2800 Vickers, o que é equivalente a HRC 80 na escala Rockwell. No entanto, a dureza de um revestimento PVD não é um valor único; é uma propriedade altamente projetada que varia significativamente com base no material de revestimento específico usado e nos parâmetros de processo aplicados.

A principal conclusão é que a Deposição Física de Vapor (PVD) não possui uma dureza padrão única. Em vez disso, é um processo sofisticado de tratamento de superfície que cria uma camada cerâmica extremamente dura e fina em um substrato, com a dureza final sendo precisamente controlada para corresponder aos requisitos de desempenho específicos da aplicação.

O Que Determina a Dureza de um Revestimento PVD?

A dureza final e o desempenho de um revestimento PVD são o resultado de uma interação controlada entre o material escolhido, o substrato subjacente e o próprio processo de deposição.

O Material de Revestimento

O tipo de material cerâmico ou compósito depositado é o principal fator na determinação da dureza potencial. Materiais diferentes produzem propriedades diferentes. Por exemplo, o Nitreto de Zircônio (ZrN) é conhecido por sua dureza extrema e é frequentemente usado para um acabamento durável de "Latão Vitalício".

O Papel do Substrato

Um revestimento PVD tem apenas alguns mícrons de espessura (tipicamente de 0,5 a 5 μm). Seu desempenho está fundamentalmente ligado ao material base, ou substrato, no qual é aplicado. O revestimento se liga molecularmente ao substrato, aprimorando suas propriedades de superfície. Um revestimento duro em um substrato forte e estável terá um desempenho excepcionalmente bom.

Controle Sobre os Parâmetros do Processo

O processo PVD é altamente ajustável. Os técnicos podem ajustar fatores como temperatura, pressão de vácuo e os gases específicos usados na câmara. Esses ajustes permitem o ajuste fino das características finais do revestimento, incluindo sua dureza, cor e coeficiente de atrito.

A Importância da Adesão

Um revestimento duro só é eficaz se permanecer ligado ao substrato. O processo PVD é projetado para criar alta adesão, garantindo que a camada fina e dura não lasque ou descasque sob estresse. Essa forte ligação é o que permite que o revestimento aumente significativamente a durabilidade da peça original.

Como a Dureza se Traduz em Desempenho no Mundo Real

A dureza excepcional dos revestimentos PVD fornece benefícios tangíveis além de apenas um número em uma folha de especificações. Melhora diretamente a função e a vida útil do item revestido.

Resistência Superior ao Desgaste e a Riscos

O benefício mais direto da alta dureza da superfície é a resistência à abrasão, riscos e desgaste geral. É por isso que o PVD é usado em tudo, desde ferramentas de corte e ferragens arquitetônicas até relógios de luxo.

Aumento da Fadiga e Resistência

Ao criar uma camada de tensão compressiva na superfície, os revestimentos PVD podem melhorar significativamente a vida útil à fadiga de um material. Por exemplo, um revestimento de Nitreto de Titânio (TiN) aplicado a uma liga de titânio pode aumentar seu limite de fadiga em mais de 20%.

Atrito e Calor Reduzidos

Muitos revestimentos PVD têm um coeficiente de atrito muito baixo. Para peças móveis ou ferramentas de corte, isso significa menos geração de calor e operação mais suave, o que estende a vida útil da ferramenta e melhora o desempenho.

Prevenção da Formação de Rachaduras

A tensão compressiva inerente ao processo PVD ajuda a suprimir a formação e expansão de microfissuras na superfície. Isso torna as ferramentas revestidas com PVD particularmente adequadas para operações de corte de alto impacto ou interrompidas, como fresamento.

Entendendo as Compensações e o Contexto

Embora incrivelmente eficaz, é crucial entender o que o PVD é e o que não é.

É um Tratamento de Superfície, Não um Material de Massa

O PVD aprimora a superfície de um objeto. Uma peça de aço revestida com PVD ainda é uma peça de aço em seu núcleo; ela não se torna um pedaço sólido de cerâmica. O revestimento confere dureza e resistência ao desgaste à superfície, enquanto o substrato retém suas propriedades originais, como resistência e flexibilidade.

Uma Vantagem de Baixa Temperatura

O PVD é um processo de temperatura relativamente baixa, geralmente operando em torno de 500°C. Esta é uma vantagem significativa em relação a outros métodos, como a Deposição Química de Vapor (CVD), pois permite o revestimento de materiais sensíveis ao calor sem o risco de danos térmicos ou empenamento.

Mais do que Apenas Dureza

Embora a dureza seja uma característica principal, o PVD também oferece excelente resistência à corrosão e oxidação. Além disso, é um processo ecologicamente correto em comparação com a galvanoplastia tradicional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento PVD correto depende inteiramente do seu objetivo final.

- Se seu foco principal for durabilidade extrema para ferramentas industriais: Um revestimento como TiN ou ZrN deve ser especificado, com o processo otimizado para dureza e adesão máximas para suportar forças de corte intensas.

- Se seu foco principal for um acabamento decorativo com alta resistência a riscos: O PVD oferece uma vasta paleta de cores estáveis e duráveis, como preto, azul e latão, que são muito superiores à tinta ou anodização para itens como joias, acessórios ou componentes arquitetônicos.

- Se seu foco principal for o tratamento de peças sensíveis ao calor ou de precisão: A natureza de baixa temperatura do PVD o torna a escolha ideal para adicionar uma superfície dura sem comprometer a integridade do material subjacente.

Em última análise, o PVD é melhor entendido como uma solução de engenharia precisa que cria uma superfície funcionalmente superior em um material existente.

Tabela de Resumo:

| Material de Revestimento | Dureza Típica (HV) | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Nitreto de Zircônio (ZrN) | ~2800 | Dureza extrema, acabamento dourado durável | Ferramentas de corte, acabamentos de latão vitalício |

| Nitreto de Titânio (TiN) | ~2300 | Alta resistência ao desgaste, cor dourada | Ferramentas industriais, componentes de precisão |

| Nitreto de Cromo (CrN) | ~1800 | Excelente resistência à corrosão | Moldes, peças automotivas |

| Nitreto de Titânio Alumínio (TiAlN) | ~3000+ | Estabilidade em alta temperatura | Ferramentas de corte de alta velocidade |

Pronto para aprimorar seus componentes com um revestimento PVD precisamente projetado?

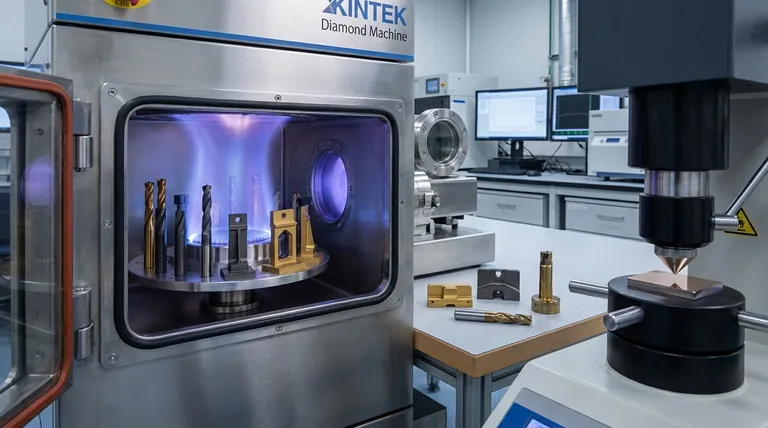

Na KINTEK, nos especializamos em soluções avançadas de revestimento PVD para laboratórios e fabricação. Nossa experiência garante que suas peças atinjam dureza superior, resistência ao desgaste e longevidade — adaptadas às suas necessidades específicas de aplicação.

Nós ajudamos você a:

- Aumentar a vida útil da ferramenta com revestimentos que resistem ao desgaste, fadiga e rachaduras.

- Proteger componentes delicados usando nosso processo de baixa temperatura que evita danos térmicos.

- Alcançar durabilidade decorativa com acabamentos resistentes a riscos para bens de consumo e peças arquitetônicas.

Vamos discutir como nossos revestimentos PVD podem resolver seus desafios de superfície. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona a deposição química de vapor para diamantes? Cultive Diamantes Criados em Laboratório Camada por Camada

- O que é o método de plasma por micro-ondas? Um Guia para a Síntese de Materiais de Alta Pureza

- Quão difícil é cultivar um diamante? O Imenso Desafio da Precisão em Nível Atômico

- Quais são as limitações dos diamantes? Além do Mito da Perfeição

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza