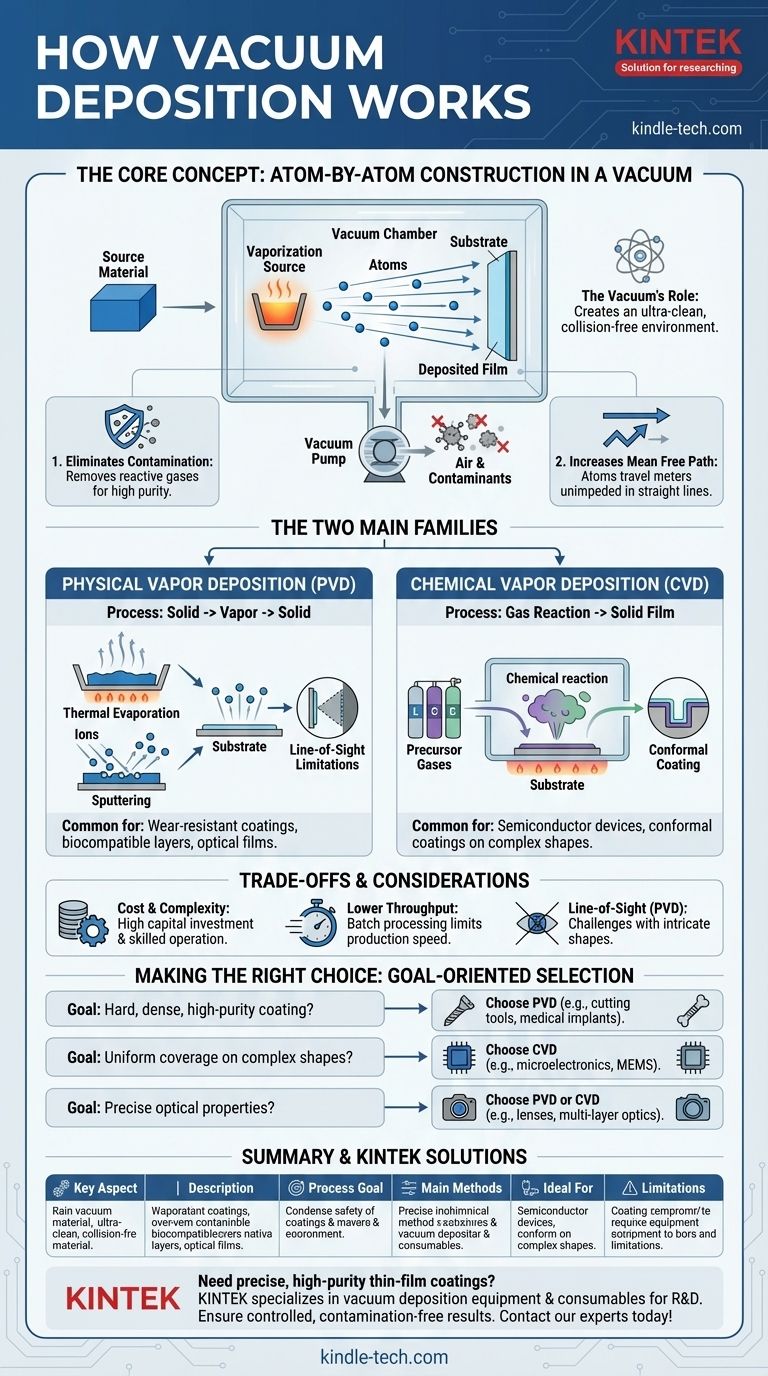

Em sua essência, a deposição a vácuo é uma família de processos para aplicar camadas de material extremamente finas e de alta pureza em uma superfície. Isso é realizado dentro de uma câmara onde o ar e outros gases foram bombeados para criar um vácuo. Nesse ambiente, um material de origem é transformado em vapor, permitindo que seus átomos ou moléculas individuais viajem sem impedimentos e se liguem a um objeto alvo, conhecido como substrato.

A percepção crítica é que o próprio vácuo é a ferramenta mais importante no processo. Seu propósito é criar um ambiente ultralimpo e livre de colisões que permita a construção precisa, átomo por átomo, de um filme com propriedades cuidadosamente controladas.

O Papel do Vácuo: Criando um Caminho Perfeito

A eficácia da deposição a vácuo depende do que o ambiente de vácuo torna possível. Não é meramente a ausência de ar, mas a criação de um espaço altamente controlado para a construção em nível atômico.

Eliminando a Contaminação

A atmosfera normal é preenchida com gases reativos como oxigênio, nitrogênio e vapor d'água. Se presentes durante a deposição, essas moléculas colidiriam e se ligariam quimicamente ao material de revestimento, criando impurezas e alterando as propriedades do filme.

Um vácuo remove esses potenciais contaminantes, garantindo que o filme depositado seja o mais quimicamente puro possível.

Aumentando o "Caminho Livre Médio"

O caminho livre médio refere-se à distância média que uma partícula pode viajar antes de colidir com outra partícula. No ar ao nível do mar, essa distância é incrivelmente curta – apenas cerca de 68 nanômetros.

Ao criar um vácuo, o caminho livre médio é estendido para metros. Isso garante que o material vaporizado viaje em linha reta diretamente da fonte para o substrato sem ser espalhado ou bloqueado por moléculas de ar.

Permitindo Controle Preciso

Com os gases atmosféricos removidos, os engenheiros podem introduzir gases específicos de alta pureza em quantidades precisas para auxiliar o processo.

Isso pode ser um gás inerte como argônio para bombardear um material de origem (sputtering) ou um gás reativo como nitrogênio para formar intencionalmente um novo composto (como nitreto de titânio) na superfície do substrato. Isso dá aos operadores controle total sobre a composição final do filme.

As Duas Principais Famílias de Deposição a Vácuo

Embora "deposição a vácuo" seja um termo amplo, os métodos geralmente se enquadram em duas categorias principais com base em como o material é gerado e depositado.

Deposição Física de Vapor (PVD)

No PVD, o material de revestimento começa como um sólido e é transformado em vapor através de um processo puramente físico. Este vapor então viaja através do vácuo e condensa no substrato.

O material do filme final é o mesmo que o material de origem. Métodos comuns de PVD incluem evaporação térmica (aquecimento de um material até que ele vaporize) e sputtering (bombardeamento de um material com íons energéticos).

Deposição Química de Vapor (CVD)

No CVD, o processo utiliza reações químicas para criar o filme. Um ou mais gases precursores são introduzidos na câmara de vácuo.

Esses gases reagem na ou perto da superfície quente do substrato, e um dos subprodutos dessa reação química é o material sólido que forma o filme. Este método é excelente para criar revestimentos altamente uniformes, ou "conformes", sobre formas complexas.

Compreendendo as Desvantagens

Embora poderosa, a deposição a vácuo não é uma solução universal. Ela vem com um conjunto distinto de limitações operacionais e físicas que devem ser consideradas.

Custo e Complexidade

Sistemas de vácuo, incluindo câmaras, bombas de alta potência e controladores de processo, representam um investimento de capital significativo. Eles também exigem técnicos treinados para operar e manter, aumentando o custo geral.

Menor Produtividade

A maioria dos processos de deposição a vácuo é realizada em lotes, onde um conjunto de peças deve ser carregado, a câmara selada e bombeada, o processo executado e a câmara ventilada. Este ciclo limita a velocidade de produção em comparação com processos contínuos como galvanoplastia ou pintura.

Limitações de Linha de Visada

Em muitos processos de PVD, o revestimento só pode se formar em superfícies com uma linha de visada direta e ininterrupta para a fonte de vaporização. Isso torna desafiador revestir uniformemente formas intrincadas com superfícies ocultas ou cavidades profundas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a deposição a vácuo, e qual método escolher, depende inteiramente das propriedades exigidas do filme final e da geometria da peça a ser revestida.

- Se o seu foco principal é um revestimento duro, denso e altamente puro: O PVD é frequentemente a escolha superior para aplicações como revestimentos resistentes ao desgaste em ferramentas de corte ou camadas biocompatíveis em implantes médicos.

- Se o seu foco principal é uma cobertura perfeitamente uniforme em formas complexas: O CVD se destaca na criação de revestimentos conformes, tornando-o um pilar da indústria de semicondutores para revestir componentes microeletrônicos intrincados.

- Se o seu foco principal são propriedades ópticas precisas: Tanto o PVD quanto o CVD são usados para criar revestimentos multicamadas em lentes e ópticas, onde o controle preciso sobre a espessura e o índice de refração é crítico para o desempenho.

Em última análise, a compreensão desses princípios fundamentais permite que você selecione a estratégia de deposição que melhor se alinha com seus requisitos de material e desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo do Processo | Aplicar camadas de material finas e de alta pureza em um substrato (por exemplo, wafer de silício, ferramenta, lente). |

| Mecanismo Central | Vaporizar um material de origem em uma câmara de vácuo; átomos viajam sem impedimentos para revestir o alvo. |

| Principais Métodos | PVD (Deposição Física de Vapor): Vaporiza fonte sólida (por exemplo, sputtering, evaporação). CVD (Deposição Química de Vapor): Usa reações gasosas para depositar filmes sólidos. |

| Ideal Para | Semicondutores, revestimentos ópticos, dispositivos médicos e revestimentos de ferramentas resistentes ao desgaste. |

| Limitações | Alto custo de equipamento, processamento em lote (menor produtividade), desafios de revestimento por linha de visada (PVD). |

Precisa de revestimentos de filmes finos precisos e de alta pureza para seu laboratório ou produção? A KINTEK é especializada em equipamentos e consumíveis para deposição a vácuo para laboratórios e equipes de P&D. Seja você desenvolvendo semicondutores, componentes ópticos ou dispositivos médicos, nossas soluções garantem resultados controlados e livres de contaminação. Entre em contato com nossos especialistas hoje para discutir seus requisitos de revestimento e explorar como a KINTEK pode aprimorar o desempenho de seus materiais!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura