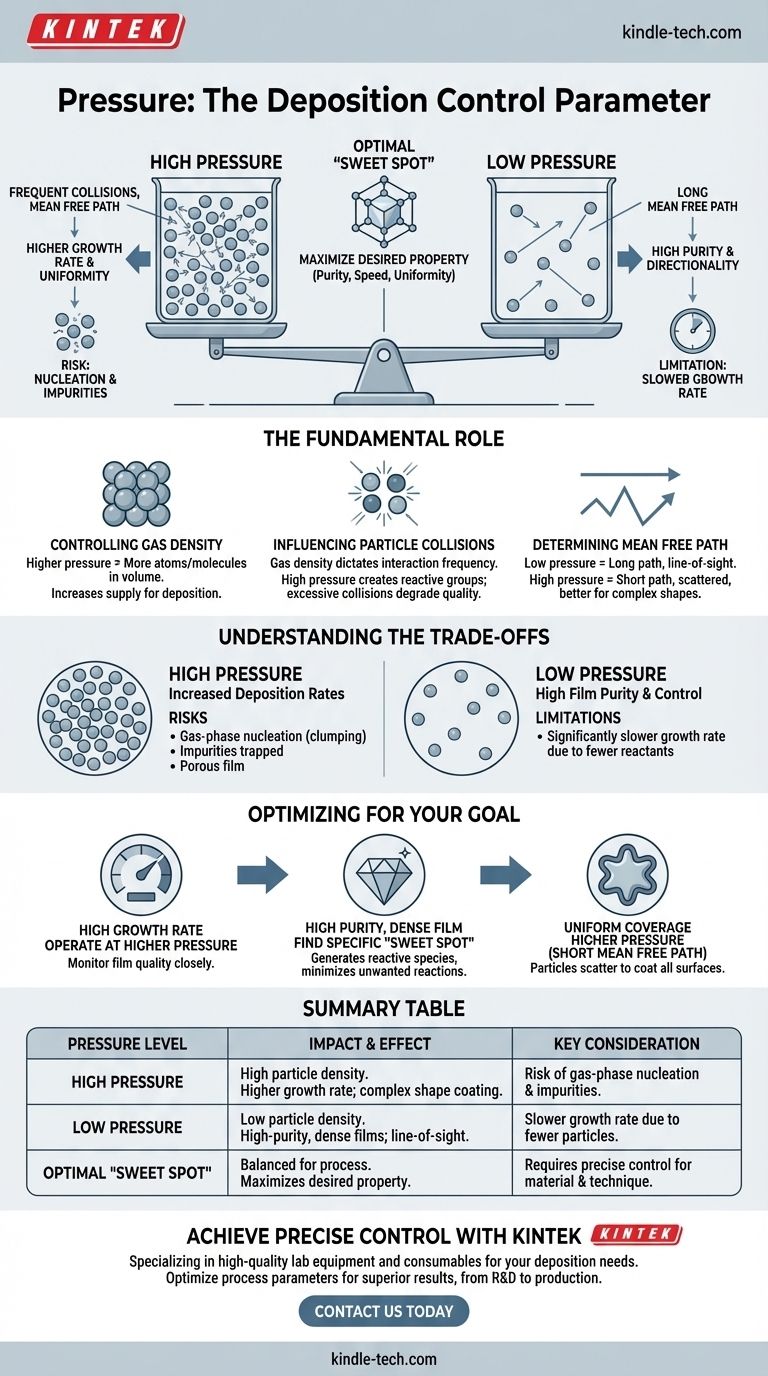

Nos processos de deposição, a pressão é um dos parâmetros de controle mais críticos. Ela dita diretamente a concentração de partículas de gás dentro da câmara de deposição e a frequência com que elas colidem, o que, por sua vez, governa a taxa de crescimento, a estrutura e a qualidade do filme resultante.

O desafio central não é simplesmente aumentar ou diminuir a pressão, mas encontrar o ponto ótimo preciso. Este "ponto ideal" equilibra ter partículas reativas suficientes para garantir uma alta taxa de crescimento contra a prevenção de colisões indesejadas que podem degradar a qualidade do material final.

O Papel Fundamental da Pressão na Deposição

Compreender a pressão é compreender como você controla o comportamento dos átomos e moléculas que eventualmente se tornarão seu material. É uma alavanca primária para projetar as propriedades do filme no nível mais básico.

Controle da Densidade do Gás

A pressão é uma medida direta da densidade das partículas de gás na câmara.

Uma pressão mais alta significa que mais átomos ou moléculas estão compactados no mesmo volume. Isso aumenta o suprimento do material que você está tentando depositar.

Uma pressão mais baixa (mais próxima do vácuo) significa que menos partículas estão presentes, criando um ambiente mais rarefeito.

Influência nas Colisões de Partículas

A densidade do gás impacta diretamente a frequência com que as partículas interagem entre si antes de atingirem a superfície que você está revestindo (o substrato).

Em pressões mais altas, as partículas colidem frequentemente. Essas colisões podem ser benéficas, pois podem criar os grupos atômicos reativos específicos necessários para a deposição, como os exigidos para o crescimento de filmes de diamante de alta qualidade.

No entanto, colisões excessivas também podem fazer com que as partículas percam energia ou reajam prematuramente na fase gasosa.

Determinação do Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra.

A baixa pressão cria um longo caminho livre médio. As partículas viajam em linhas retas e ininterruptas da fonte para o substrato, o que é essencial para técnicas de deposição "linha de visão".

A alta pressão resulta em um caminho livre médio curto. As partículas seguem um caminho disperso e aleatório devido a colisões constantes, o que pode ajudar a revestir formas complexas de forma mais uniforme.

Compreendendo as Compensações: O Ato de Equilíbrio da Pressão

Escolher uma configuração de pressão é sempre um exercício de equilíbrio entre fatores concorrentes. Uma pressão ótima para um objetivo, como velocidade, é frequentemente subótima para outro, como qualidade.

O Risco da Alta Pressão

Embora uma pressão mais alta possa aumentar as taxas de deposição, ela introduz riscos significativos. Pode levar à nucleação na fase gasosa, onde as partículas se aglomeram antes de atingir o substrato, resultando em um filme poroso ou de má qualidade. Também pode aprisionar partículas de gás indesejadas, criando impurezas.

A Limitação da Baixa Pressão

Operar em pressões muito baixas pode garantir alta pureza do filme e uma direção de deposição controlada. No entanto, isso geralmente ocorre à custa de uma taxa de crescimento significativamente mais lenta simplesmente porque há menos partículas reagentes disponíveis na câmara a qualquer momento.

Otimizando a Pressão para o Seu Objetivo de Deposição

A pressão "correta" depende inteiramente do material que você está criando e da técnica de deposição que você está usando. A faixa típica para um processo, como deposição de diamante (vários kPa a dezenas de kPa), será completamente diferente para outro.

- Se seu foco principal é uma alta taxa de crescimento: Você provavelmente operará em uma pressão mais alta para maximizar o suprimento de partículas reagentes, mas deve monitorar cuidadosamente a queda na qualidade do filme.

- Se seu foco principal é um filme denso e de alta pureza: Você precisará encontrar um "ponto ideal" de pressão específico que gere as espécies reativas necessárias sem causar reações indesejadas na fase gasosa.

- Se seu foco principal é uma cobertura uniforme em uma forma complexa: Uma pressão mais alta com um caminho livre médio mais curto pode ser necessária para garantir que as partículas se dispersem e revistam todas as superfícies, não apenas aquelas na linha de visão direta.

Em última análise, a pressão é a principal ferramenta usada para controlar o ambiente de deposição e projetar as propriedades finais do seu material.

Tabela Resumo:

| Nível de Pressão | Impacto na Densidade do Gás | Efeito na Deposição | Consideração Chave |

|---|---|---|---|

| Alta Pressão | Alta densidade de partículas | Maior taxa de crescimento; melhor para revestir formas complexas | Risco de nucleação na fase gasosa e impurezas |

| Baixa Pressão | Baixa densidade de partículas | Filmes de alta pureza e densos; deposição linha de visão | Taxa de crescimento mais lenta devido a menos partículas reagentes |

| 'Ponto Ideal' Ótimo | Equilibrado para o processo específico | Maximiza a propriedade desejada (por exemplo, pureza, velocidade, uniformidade) | Requer controle preciso para o material e técnica alvo |

Pronto para alcançar controle preciso sobre seus processos de deposição? As configurações de pressão em seu sistema são críticas para determinar a taxa de crescimento, pureza e uniformidade de seus filmes finos. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de deposição. Quer você esteja trabalhando em P&D ou expandindo a produção, nossa experiência garante que você possa otimizar seus parâmetros de processo para resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a dominar seu ambiente de deposição e aprimorar os resultados de seus materiais!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos

- Qual é a construção e o funcionamento da deposição química a vapor? Um guia para a fabricação de filmes finos de alta pureza

- Os diamantes CVD valem a pena? Descubra um valor brilhante e clareza ética

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista