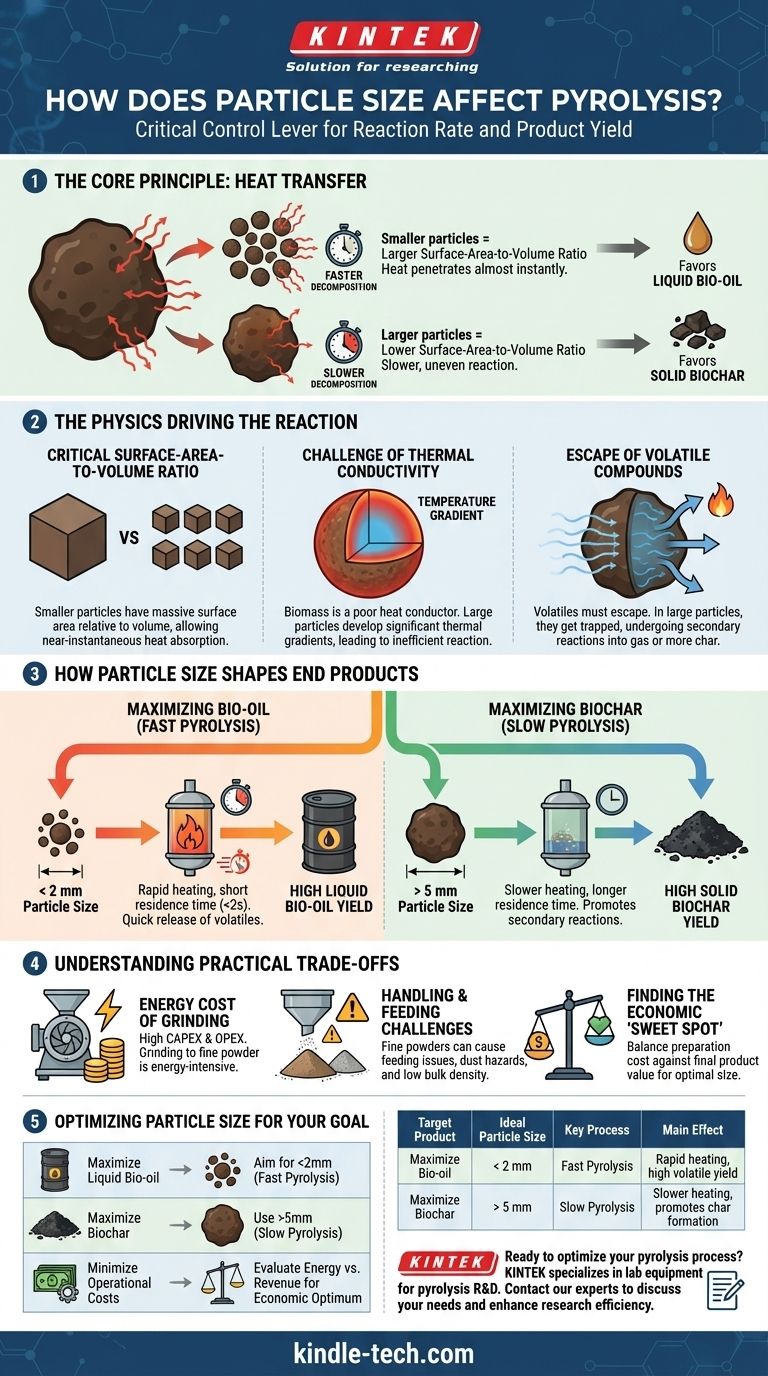

Na pirólise, o tamanho da partícula é uma alavanca de controle crítica. Ele governa diretamente a taxa e a eficiência do processo de decomposição térmica. Como regra geral, partículas menores se decompõem muito mais rapidamente devido à transferência de calor superior, o que tende a favorecer a produção de bio-óleo líquido. Inversamente, partículas maiores reagem mais lentamente, uma condição que frequentemente aumenta o rendimento de biochar sólido.

O princípio central é a transferência de calor. Partículas menores possuem uma razão área de superfície/volume muito maior, permitindo que o calor penetre no material quase instantaneamente. Essa velocidade determina todo o caminho da reação e, consequentemente, a distribuição final de óleo, carvão e gás.

A Física que Impulsiona a Reação

O efeito do tamanho da partícula não é arbitrário; é regido por princípios fundamentais de transferência de calor e massa. Entender isso é fundamental para otimizar qualquer sistema de pirólise.

A Razão Crítica Área de Superfície/Volume

Cada partícula tem uma superfície que absorve calor e um volume interno que precisa ser aquecido. À medida que uma partícula fica menor, sua área de superfície diminui muito mais lentamente do que seu volume.

Isso significa que uma partícula pequena tem uma quantidade massiva de área de superfície em relação ao seu minúsculo volume interno. Portanto, ela pode absorver calor e transferi-lo para seu núcleo quase instantaneamente.

O Desafio da Condutividade Térmica

A biomassa e outras matérias-primas comuns são tipicamente maus condutores de calor — são isolantes eficazes.

Em uma partícula grande, isso cria um gradiente de temperatura significativo. A superfície externa pode estar na temperatura alvo enquanto o núcleo permanece muito mais frio, levando a uma reação desigual e ineficiente.

A Fuga de Compostos Voláteis

A pirólise funciona decompondo o material sólido em vapores e gases (voláteis), deixando para trás carvão sólido. Esses voláteis devem escapar da partícula para serem coletados como bio-óleo.

Em partículas grandes, esses vapores têm um caminho mais longo e mais difícil a percorrer. Eles podem ficar presos dentro da estrutura da partícula, onde sofrem reações secundárias, muitas vezes se quebrando em gases não condensáveis ou repolimerizando em mais carvão.

Como o Tamanho da Partícula Molda Seus Produtos Finais

Seu produto alvo — seja ele óleo, carvão ou gás — determinará seu tamanho de partícula ideal. A escolha influencia diretamente as condições de reação dominantes dentro do reator.

Maximizando o Bio-óleo (Pirólise Rápida)

Para maximizar o bio-óleo líquido, você precisa de pirólise rápida. Este processo requer taxas de aquecimento extremamente rápidas e um tempo de residência muito curto para os vapores (tipicamente menos de dois segundos).

Partículas pequenas (frequentemente menores que 2 mm) são essenciais para isso. Seu rápido aquecimento garante que toda a partícula atinja a temperatura de pirólise quase instantaneamente, liberando rapidamente os voláteis antes que possam sofrer aquelas reações secundárias que destroem o valor.

Maximizando o Biochar (Pirólise Lenta)

Para maximizar o biochar, você precisa de pirólise lenta. Este processo usa taxas de aquecimento muito mais lentas e tempos de residência mais longos.

Partículas maiores (frequentemente maiores que 5 mm) são adequadas aqui. A penetração lenta do calor e o tempo de residência mais longo dos vapores dentro da estrutura da partícula incentivam as reações secundárias que levam à formação de carbono sólido mais estável (carvão).

Entendendo os Compromissos Práticos

Embora menor seja frequentemente melhor para certos produtos, simplesmente moer sua matéria-prima em um pó fino nem sempre é a melhor estratégia geral. O tamanho ideal é um compromisso econômico e de engenharia.

O Custo Energético da Moagem

A redução de tamanho, ou cominuição, é um processo intensivo em energia. Moer a matéria-prima em um pó muito fino requer energia elétrica significativa e equipamentos especializados, aumentando seus custos de capital (CAPEX) e operacionais (OPEX).

Desafios de Manuseio e Alimentação

Pós extremamente finos podem ser difíceis de manusear. Eles podem causar problemas com mecanismos de alimentação, criar riscos de explosão de poeira e ter uma baixa densidade aparente, tornando o armazenamento e o transporte ineficientes.

Encontrando o "Ponto Ideal" Econômico

O objetivo não é necessariamente usar a menor partícula possível. É encontrar o tamanho ideal que equilibre o custo de preparação com o valor dos rendimentos do produto final para sua tecnologia e mercado específicos.

Otimizando o Tamanho da Partícula para Seu Objetivo de Pirólise

Selecionar o tamanho de partícula correto é uma decisão estratégica ligada diretamente ao seu resultado desejado e às restrições operacionais.

- Se seu foco principal é maximizar o rendimento de bio-óleo líquido: Procure partículas muito pequenas (tipicamente <2 mm) para permitir o aquecimento rápido e uniforme necessário para a pirólise rápida.

- Se seu foco principal é produzir biochar de alta qualidade: Use partículas maiores (frequentemente >5 mm) para facilitar um aquecimento mais lento e controlado que incentive a formação de carvão.

- Se seu foco principal é minimizar os custos operacionais: Avalie o gasto de energia da moagem em relação ao potencial aumento de receita de um produto de maior valor para encontrar seu ótimo econômico.

Em última análise, dominar o tamanho da partícula é sobre controlar a transferência de calor, o que lhe dá comando direto sobre os produtos finais do seu sistema de pirólise.

Tabela Resumo:

| Produto Alvo | Tamanho de Partícula Ideal | Processo Chave | Efeito Principal |

|---|---|---|---|

| Maximizar Bio-óleo | < 2 mm | Pirólise Rápida | Aquecimento rápido, alto rendimento de voláteis |

| Maximizar Biochar | > 5 mm | Pirólise Lenta | Aquecimento mais lento, promove a formação de carvão |

Pronto para otimizar seu processo de pirólise? A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa e desenvolvimento de pirólise. Se você está focado na produção de bio-óleo, biochar ou gás, nossa experiência pode ajudá-lo a selecionar o equipamento certo para alcançar um controle preciso sobre o tamanho da partícula e as condições de reação. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de pirólise do seu laboratório e aumentar sua eficiência de pesquisa.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material