Em sua essência, a sinterização a laser de metal é um processo de fabricação aditiva que constrói peças metálicas tridimensionais a partir de um arquivo digital. Ele usa um laser de alta potência para fundir ou derreter seletivamente pó metálico fino, camada por camada meticulosa, dentro de uma câmara controlada. Este método é também comumente conhecido por termos mais específicos como Sinterização Direta a Laser de Metal (DMLS) ou Fusão Seletiva a Laser (SLM).

A verdadeira inovação da sinterização a laser de metal não é apenas derreter o pó; é a capacidade de construir componentes metálicos incrivelmente complexos e totalmente densos diretamente a partir de um projeto digital, alcançando geometrias que são impossíveis de replicar pela usinagem tradicional.

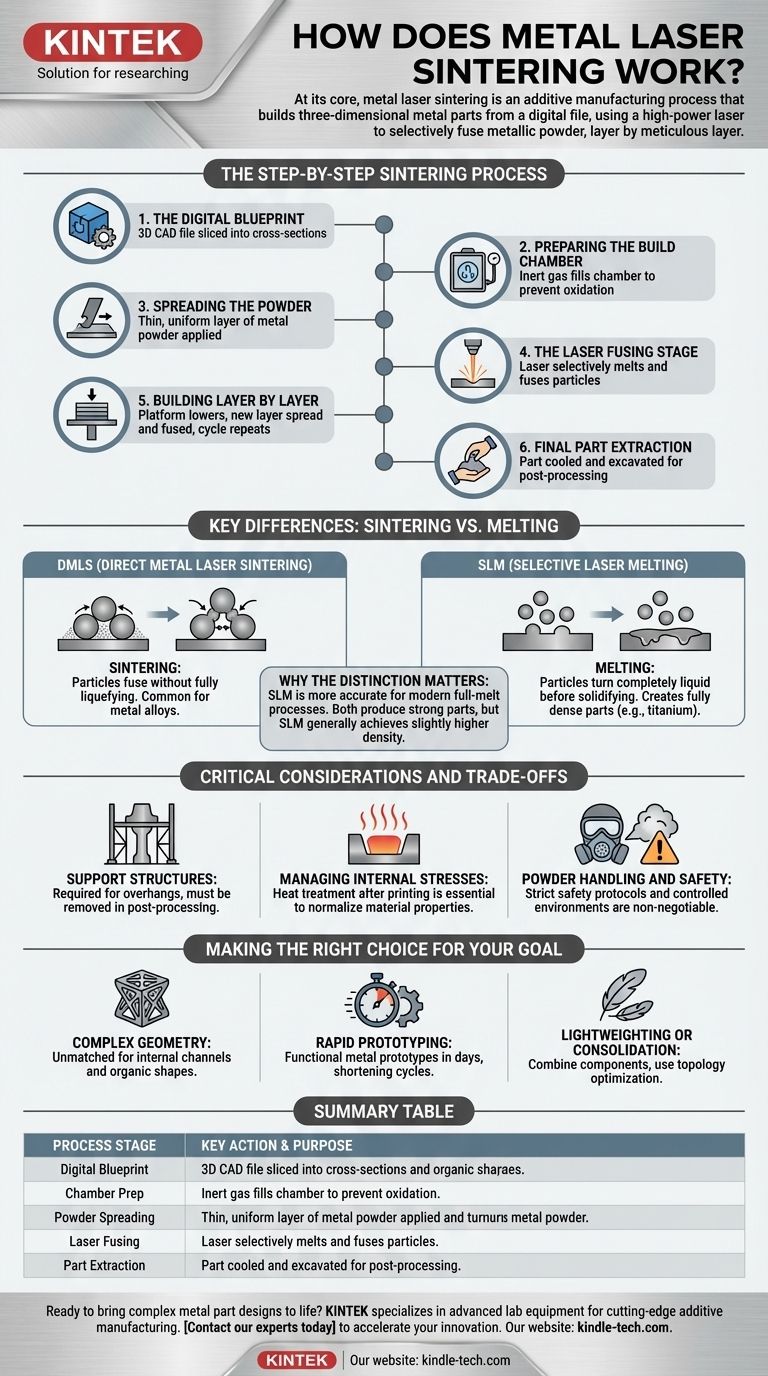

O Processo de Sinterização Passo a Passo

Compreender o fluxo de trabalho revela a precisão e o controle inerentes a esta tecnologia. Cada etapa é fundamental para produzir uma peça final bem-sucedida.

O Projeto Digital (Blueprint)

O processo começa com um arquivo de projeto auxiliado por computador (CAD) 3D. Este modelo digital é então "fatiado" por software especializado em centenas ou milhares de seções transversais finas e bidimensionais, criando um conjunto de instruções precisas para a máquina.

Preparação da Câmara de Construção

A área de construção é selada e inundada com um gás inerte, geralmente argônio ou nitrogênio. Esta atmosfera controlada é crucial, pois desloca o oxigênio, impedindo que o pó metálico fino oxide ou entre em combustão nas altas temperaturas necessárias para a fusão.

Espalhamento do Pó

Uma lâmina de recobrimento ou rolo move-se sobre a plataforma de construção, depositando uma camada extremamente fina e uniforme do pó metálico escolhido, geralmente com apenas 20 a 60 mícrons de espessura.

Estágio de Fusão a Laser

Um laser de fibra de alta potência, guiado pelo arquivo CAD fatiado, escaneia a superfície do leito de pó. A energia intensa do laser derrete e funde seletivamente as partículas de pó, solidificando a primeira seção transversal da peça.

Construção Camada por Camada

Assim que uma camada é concluída, a plataforma de construção desce pela espessura exata de uma única camada. A lâmina de recobrimento aplica uma nova camada de pó, e o laser funde a próxima seção transversal, ligando-a à camada inferior. Este ciclo se repete milhares de vezes até que a peça esteja totalmente formada.

Extração da Peça Final

Após a conclusão da construção, a peça é deixada para esfriar dentro da máquina. Em seguida, é cuidadosamente escavada do pó solto circundante, que muitas vezes pode ser peneirado e reutilizado. A peça, ainda presa à placa de construção, segue então para o pós-processamento.

Principais Diferenças: Sinterização vs. Fusão

Embora sejam frequentemente usadas de forma intercambiável, os termos técnicos revelam uma distinção sutil, mas importante, na física do processo. Entender isso ajuda a esclarecer as capacidades e os resultados dos materiais.

DMLS (Sinterização Direta a Laser de Metal)

Tecnicamente, a sinterização envolve aquecer o pó a um ponto em que as partículas se fundem em suas superfícies sem liquefazer completamente. Este processo é comum para peças feitas de ligas metálicas.

SLM (Fusão Seletiva a Laser)

A SLM usa uma potência de laser maior para atingir a fusão completa, o que significa que as partículas de pó se tornam completamente líquidas antes de solidificar. Isso cria uma peça homogênea e totalmente densa e é tipicamente usada para materiais puros como titânio ou alumínio.

Por Que a Distinção Importa

Na prática, a maioria das máquinas modernas atinge a fusão completa, tornando SLM o termo fisicamente mais preciso. No entanto, DMLS é um nome comercial amplamente reconhecido. A principal conclusão é que ambos os processos produzem peças metálicas fortes e densas, sendo que a SLM geralmente atinge densidade e resistência ligeiramente maiores.

Considerações Críticas e Compensações (Trade-offs)

A sinterização a laser de metal é uma ferramenta poderosa, mas não está isenta de complexidades. Um resultado bem-sucedido depende de antecipar e gerenciar desafios chave.

A Necessidade de Estruturas de Suporte

Assim como na impressão 3D de plástico, quaisquer saliências significativas ou ângulos acentuados exigem estruturas de suporte. Esses suportes são impressos com o mesmo material e ancoram a peça à placa de construção, prevenindo distorções devido ao estresse térmico e fornecendo uma superfície para o laser construir. Esses suportes devem ser removidos mecanicamente no pós-processamento.

Gerenciamento de Tensões Internas

Os ciclos rápidos de aquecimento e resfriamento inerentes ao processo podem gerar tensões internas na peça. Um tratamento térmico ou ciclo de alívio de tensões após a impressão é quase sempre necessário para normalizar a microestrutura do material e garantir que suas propriedades mecânicas sejam estáveis.

Manuseio e Segurança do Pó

Trabalhar com pós metálicos finos e atomizados requer protocolos de segurança rigorosos. Esses materiais podem ser um risco respiratório e, em alguns casos, combustíveis. Ventilação adequada, equipamento de proteção e ambientes controlados são inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização a laser de metal não é uma solução universal; é um processo especializado que se destaca quando seus pontos fortes únicos se alinham com o objetivo de engenharia.

- Se o seu foco principal for geometria complexa: Esta tecnologia é incomparável para criar peças com canais de resfriamento internos, estruturas em treliça ou formas orgânicas que são impossíveis de usinar.

- Se o seu foco principal for prototipagem rápida: Ela permite a criação de protótipos metálicos funcionais diretamente de um arquivo digital em dias, encurtando drasticamente os ciclos de desenvolvimento ao eliminar a necessidade de ferramentas.

- Se o seu foco principal for redução de peso (lightweighting) ou consolidação: Ela permite que engenheiros combinem vários componentes em uma única peça complexa e usem a otimização topológica para remover cada grama de material desnecessário.

Em última análise, dominar a sinterização a laser de metal significa entendê-la como um sistema de fabricação completo, desde o projeto digital até o pós-processamento final.

Tabela Resumo:

| Estágio do Processo | Ação Chave | Propósito |

|---|---|---|

| Projeto Digital | Modelo CAD 3D é fatiado em camadas | Cria instruções para o laser |

| Preparo da Câmara | Câmara é preenchida com gás inerte (Argônio/Nitrogênio) | Previne a oxidação e combustão do pó |

| Espalhamento do Pó | Lâmina de recobrimento espalha uma fina camada de pó metálico | Cria uma nova superfície para fusão |

| Fusão a Laser | Laser de alta potência escaneia e funde as partículas de pó | Constrói a seção transversal da peça, camada por camada |

| Extração da Peça | Peça é escavada do pó solto e resfriada | Prepara a peça para o pós-processamento |

Pronto para dar vida a projetos de peças metálicas complexas?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de fabricação aditiva de ponta, como a sinterização a laser de metal. Se você está prototipando, pesquisando ou escalando a produção, nossas soluções ajudam você a obter peças metálicas precisas, densas e complexas mais rapidamente.

Contate nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

As pessoas também perguntam

- Qual é o procedimento geral e quais precauções devem ser tomadas durante o processo de polimento? Obtenha um Acabamento de Eletrodo Impecável

- Qual é o propósito de usar resina epóxi e equipamentos de montagem de laboratório? Precisão na Análise da Área de Solda U71Mn

- Quais são as vantagens de um dispositivo de polimento eletrolítico para amostras TEM de aço EK-181? Garanta a integridade máxima da amostra

- O que é uma prensa de montagem a quente? Controle de precisão para metalurgia e montagem eletrônica

- O que é o processo de embutimento em metalurgia? Um Guia para a Preparação Perfeita de Amostras