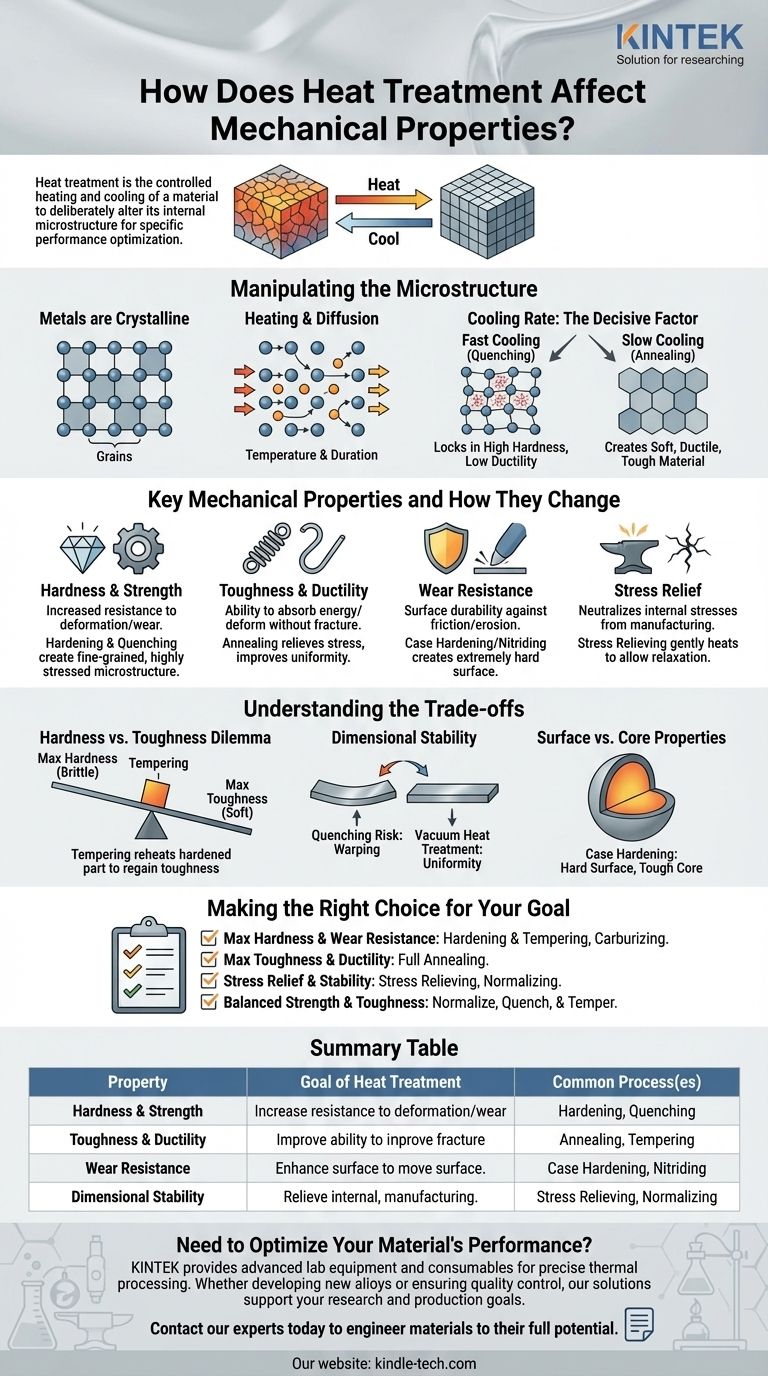

Em sua essência, o tratamento térmico é o processo controlado de aquecimento e resfriamento de um material, geralmente uma liga metálica, para alterar deliberadamente sua microestrutura interna. Essa manipulação não é arbitrária; é uma disciplina de engenharia precisa usada para aprimorar ou suprimir propriedades mecânicas específicas. Ao alterar o arranjo atômico dentro do material, você pode transformar um metal macio e trabalhável em um componente duro e resistente ao desgaste, ou aliviar tensões internas para evitar falhas futuras.

O tratamento térmico não visa tornar um material "melhor" em todos os aspectos, mas sim otimizar estrategicamente seu desempenho para uma aplicação específica. Ao controlar a estrutura cristalina microscópica do material, você pode trocar uma propriedade (como a maciez) por outra (como a dureza) para alcançar o equilíbrio ideal de resistência, tenacidade e durabilidade.

O Objetivo: Manipular a Microestrutura

Para entender como funciona o tratamento térmico, você deve primeiro entender que as propriedades em massa de um material são ditadas por sua estrutura interna e microscópica.

Por que a Microestrutura é Importante

Os metais são cristalinos, o que significa que seus átomos estão dispostos em um padrão altamente organizado e repetitivo chamado rede cristalina. Essas redes formam "grãos". O tamanho, a forma, o arranjo e a composição desses grãos — a microestrutura do material — determinam diretamente suas propriedades mecânicas.

O Papel da Temperatura e da Difusão

Aquecer um metal fornece a energia necessária para que os átomos se movam, ou se difundam, dentro da rede cristalina. Isso permite que os elementos dentro de uma liga (como o carbono no aço) se dissolvam e se distribuam de maneira mais uniforme, criando uma nova solução sólida e homogênea. A temperatura e a duração do ciclo de aquecimento determinam a extensão dessa mudança.

Taxa de Resfriamento: O Fator Decisivo

A taxa na qual o metal é resfriado a partir de seu estado de alta temperatura é o fator mais crítico. A taxa de resfriamento "trava" uma microestrutura específica, que por sua vez define as propriedades mecânicas finais.

- Resfriamento rápido (têmpera) aprisiona os átomos em uma rede altamente tensionada e distorcida, resultando em alta dureza e resistência, mas baixa ductilidade.

- Resfriamento lento (recozimento) dá tempo aos átomos para se reorganizarem em uma estrutura mais estável e livre de tensões, resultando em um material mais macio, mais dúctil e mais tenaz.

Principais Propriedades Mecânicas e Como Elas Mudam

Diferentes processos de tratamento térmico são projetados para atingir e otimizar propriedades específicas com base no uso pretendido do componente.

Dureza e Resistência

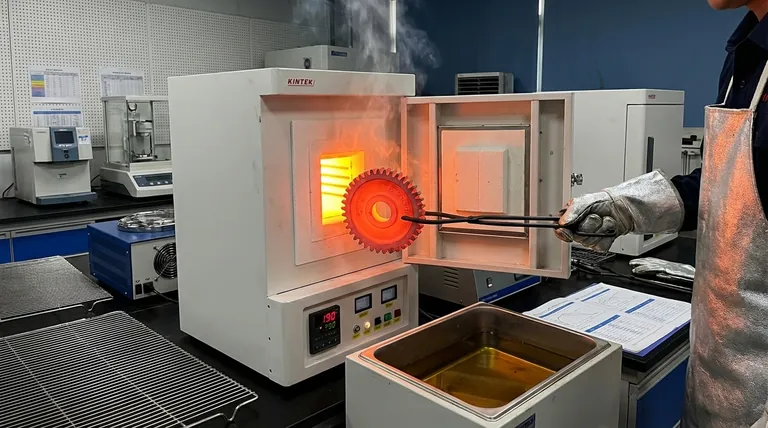

Dureza (resistência à indentação e arranhões) e resistência (resistência à deformação) são frequentemente aumentadas juntas. Processos como o endurecimento envolvem aquecer o metal e depois resfriá-lo rapidamente em água, óleo ou ar. Isso cria uma microestrutura de grãos finos e altamente tensionada que resiste fortemente às forças externas.

Tenacidade e Ductilidade

Tenacidade é a capacidade de um material absorver energia e se deformar sem fraturar, enquanto ductilidade é sua capacidade de ser esticado ou puxado em um fio. Processos como o recozimento (aquecimento e resfriamento muito lentos) aliviam tensões internas e criam uma estrutura de grãos mais uniforme, melhorando significativamente tanto a tenacidade quanto a ductilidade em detrimento da dureza.

Resistência ao Desgaste

A resistência ao desgaste está diretamente relacionada à dureza. Ao criar uma superfície extremamente dura através de processos como cementação (endurecimento superficial) ou nitretação, um componente pode suportar abrasão, fricção e erosão muito melhor. Isso é crucial para peças como engrenagens, rolamentos e ferramentas de corte.

Alívio de Tensão

Processos de fabricação como soldagem, usinagem ou conformação a frio introduzem tensões internas significativas em um material. Se não forem tratadas, essas tensões podem levar a empenamento, distorção ou até mesmo rachaduras prematuras. Um tratamento térmico de baixa temperatura conhecido como alívio de tensão aquece suavemente a peça para permitir que a microestrutura relaxe, neutralizando essas forças internas sem alterar significativamente outras propriedades.

Entendendo as Compensações (Trade-offs)

Melhorar uma propriedade mecânica geralmente ocorre em detrimento de outra. Um engenheiro qualificado deve entender e gerenciar essas compensações.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico. Um material que foi temperado até sua dureza máxima também é extremamente frágil e tem baixíssima tenacidade.

Para resolver isso, um processo secundário chamado revenimento é usado. A peça endurecida é reaquecida a uma temperatura mais baixa, o que alivia parte da tensão interna e sacrifica uma pequena quantidade de dureza para recuperar uma quantidade significativa de tenacidade.

Estabilidade Dimensional e Distorção

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente a têmpera, podem fazer com que uma peça empeno, distorça ou até rache. Esse risco é maior em geometrias complexas ou componentes de parede fina.

Técnicas como o tratamento térmico a vácuo minimizam isso, fornecendo aquecimento uniforme e prevenindo a oxidação da superfície, o que pode contribuir para um resfriamento desigual. Para peças de alta precisão, podem ser necessárias taxas de resfriamento mais lentas ou têmpera por prensagem especializada.

Propriedades de Superfície vs. Núcleo

Para muitas aplicações, você precisa de uma combinação de propriedades: uma superfície muito dura e resistente ao desgaste e um núcleo tenaz e dúctil que possa suportar impacto.

A cementação (ou endurecimento superficial) consegue isso introduzindo elementos como carbono ou nitrogênio apenas na camada superficial do metal. Quando a peça é tratada termicamente, apenas a camada superficial endurece, enquanto o núcleo mantém sua tenacidade original.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto requer uma compreensão clara do requisito principal da aplicação final.

- Se seu foco principal for dureza e resistência ao desgaste máximas: Use um ciclo de endurecimento e revenimento, ou um processo de endurecimento superficial como cementação ou nitretação.

- Se seu foco principal for tenacidade e ductilidade máximas: Use um processo de recozimento completo para criar o estado mais macio e trabalhável.

- Se seu foco principal for aliviar a tensão para melhorar a estabilidade e a usinabilidade: Use um tratamento térmico de alívio de tensão ou normalização.

- Se seu foco principal for uma combinação equilibrada de resistência e tenacidade: Um ciclo de normalização, têmpera e revenimento é a abordagem mais comum e versátil para componentes estruturais.

Em última análise, dominar o tratamento térmico significa entendê-lo não como uma ação única, mas como uma ferramenta poderosa para projetar um material em seu potencial máximo.

Tabela Resumo:

| Propriedade | Objetivo do Tratamento Térmico | Processo(s) Comum(ns) |

|---|---|---|

| Dureza e Resistência | Aumentar a resistência à deformação e ao desgaste | Endurecimento, Têmpera |

| Tenacidade e Ductilidade | Melhorar a capacidade de absorver energia e se deformar sem rachar | Recozimento, Revenimento |

| Resistência ao Desgaste | Aprimorar a durabilidade da superfície contra abrasão | Cementação, Nitretação |

| Estabilidade Dimensional | Aliviar tensões internas para prevenir empenamento | Alívio de Tensão, Normalização |

Precisa Otimizar o Desempenho do Seu Material?

Escolher o processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre resistência, tenacidade e durabilidade em seus componentes. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e os consumíveis necessários para processamento térmico preciso e análise de materiais.

Se você está desenvolvendo novas ligas ou garantindo o controle de qualidade na fabricação, nossas soluções apoiam seus objetivos de pesquisa e produção. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a projetar materiais em seu potencial máximo.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Qual é o uso do forno mufla em produtos farmacêuticos? Essencial para a Pureza e Controle de Qualidade

- Qual é a importância de um forno mufla? Obtenha Aquecimento Não Contaminado e de Alta Pureza

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- O que é mufla em um forno mufla? A Chave para o Processamento de Alta Temperatura Livre de Contaminação